Die Herausforderungen der Massenproduktion mit flexiblen Fertigungssystemen

Die Massenproduktion hat seit ihrer Entstehung eine zentrale Rolle in der industriellen Entwicklung gespielt. Sie ermöglicht es Unternehmen, Produkte in großen Mengen und zu wettbewerbsfähigen Preisen herzustellen. Doch mit der ständig wachsenden Nachfrage nach Individualisierung und der Notwendigkeit, schnell auf Marktveränderungen zu reagieren, stehen Unternehmen vor neuen Herausforderungen. Flexibles Fertigungssysteme bieten eine vielversprechende Lösung, um diese Herausforderungen zu meistern und gleichzeitig die Effizienz und Qualität der Produktion aufrechtzuerhalten.

In diesem Artikel werden wir die Herausforderungen der Massenproduktion im Detail untersuchen und die Bedeutung flexibler Fertigungssysteme hervorheben. Wir werden die technologischen Innovationen betrachten, die diese Systeme vorantreiben, sowie die Methoden des Qualitätsmanagements, die entscheidend sind, um den Ansprüchen einer sich schnell verändernden Industrie gerecht zu werden. Abschließend werfen wir einen Blick in die Zukunft der Massenproduktion und erörtern, wie Unternehmen sich anpassen können, um wettbewerbsfähig zu bleiben.

Herausforderungen der Massenproduktion

Die Massenproduktion ist ein wesentlicher Bestandteil der modernen Industrie, der es Unternehmen ermöglicht, große Mengen an Produkten effizient und kostengünstig herzustellen. Doch trotz ihrer Vorteile steht die Massenproduktion vor mehreren Herausforderungen, die sowohl technischer als auch organisatorischer Natur sind. In diesem Abschnitt werden wir die Definition und Bedeutung der Massenproduktion sowie ihre historische Entwicklung und Meilensteine erörtern.

Definition und Bedeutung der Massenproduktion

Die Massenproduktion bezeichnet die Herstellung von Waren in großen Stückzahlen unter Verwendung standardisierter Verfahren und Maschinen. Dieses Produktionsmodell ermöglicht es, die Kosten pro Einheit erheblich zu senken und die Effizienz zu steigern. Es wird häufig in Branchen wie der Automobilindustrie, der Elektronik und der Lebensmittelverarbeitung eingesetzt. Die Bedeutung der Massenproduktion kann durch mehrere Faktoren hervorgehoben werden:

- Wirtschaftlichkeit: Die Produktion großer Mengen führt zu Skaleneffekten, wodurch die Kosten pro Einheit sinken.

- Produktivität: Massenproduktion ermöglicht eine konstant hohe Produktionsrate, die den Marktnachfragen gerecht wird.

- Konsistenz: Standardisierte Produktionsverfahren garantieren eine gleichbleibende Produktqualität.

- Innovation: Durch die Automatisierung und den Einsatz moderner Technologien können neue Produkte schneller auf den Markt gebracht werden.

Die Massenproduktion hat somit nicht nur die Art und Weise revolutioniert, wie Produkte hergestellt werden, sondern auch das Konsumverhalten der Gesellschaft verändert. Die Verfügbarkeit von erschwinglichen Konsumgütern hat zu einem Anstieg des Lebensstandards in vielen Teilen der Welt beigetragen.

Historische Entwicklung und Meilensteine

Die Wurzeln der Massenproduktion lassen sich bis in die Industrielle Revolution im 18. Jahrhundert zurückverfolgen. In dieser Zeit begannen Unternehmen, mechanisierte Verfahren einzuführen, die die manuelle Arbeit ersetzten. Die Entwicklung der Massenproduktion kann in mehrere Schlüsselmomente unterteilt werden:

| Jahr | Ereignis | Bedeutung |

|---|---|---|

| 1776 | Adam Smith veröffentlicht "Der Wohlstand der Nationen" | Einführung des Konzepts der Arbeitsteilung, das die Grundlage für die Massenproduktion bildet. |

| 1800 | Erste mechanisierte Spinnmaschinen | Beginn der Mechanisierung in der Textilindustrie, die die Produktionskapazitäten erheblich steigerte. |

| 1913 | Henry Ford führt das Fließband ein | Revolutionierung der Automobilproduktion durch Einführung des Fließbandes, was die Produktionszeiten drastisch verkürzte. |

| 1950er Jahre | Einführung von Qualitätsmanagementmethoden | Steigerung der Produktqualität und Reduzierung von Ausschuss durch systematische Qualitätskontrollen. |

| 1970er Jahre | Computergestützte Fertigung (CAM) | Integration von Computern in den Produktionsprozess zur weiteren Effizienzsteigerung. |

| 21. Jahrhundert | Industrie 4.0 | Verbindung von physischen und digitalen Systemen, die eine neue Ära der Massenproduktion einleitet. |

Die Entwicklung der Massenproduktion ist somit ein kontinuierlicher Prozess, der durch technologische Innovationen und Veränderungen in der Nachfrage geprägt ist. Heute stehen Unternehmen vor der Herausforderung, sich an den globalen Markt anzupassen, der von raschen Veränderungen und einem intensiven Wettbewerb geprägt ist. Die Integration flexibler Fertigungssysteme ist eine Antwort auf diese Herausforderungen und wird im nächsten Abschnitt näher betrachtet.

Flexible Fertigungssysteme im Detail

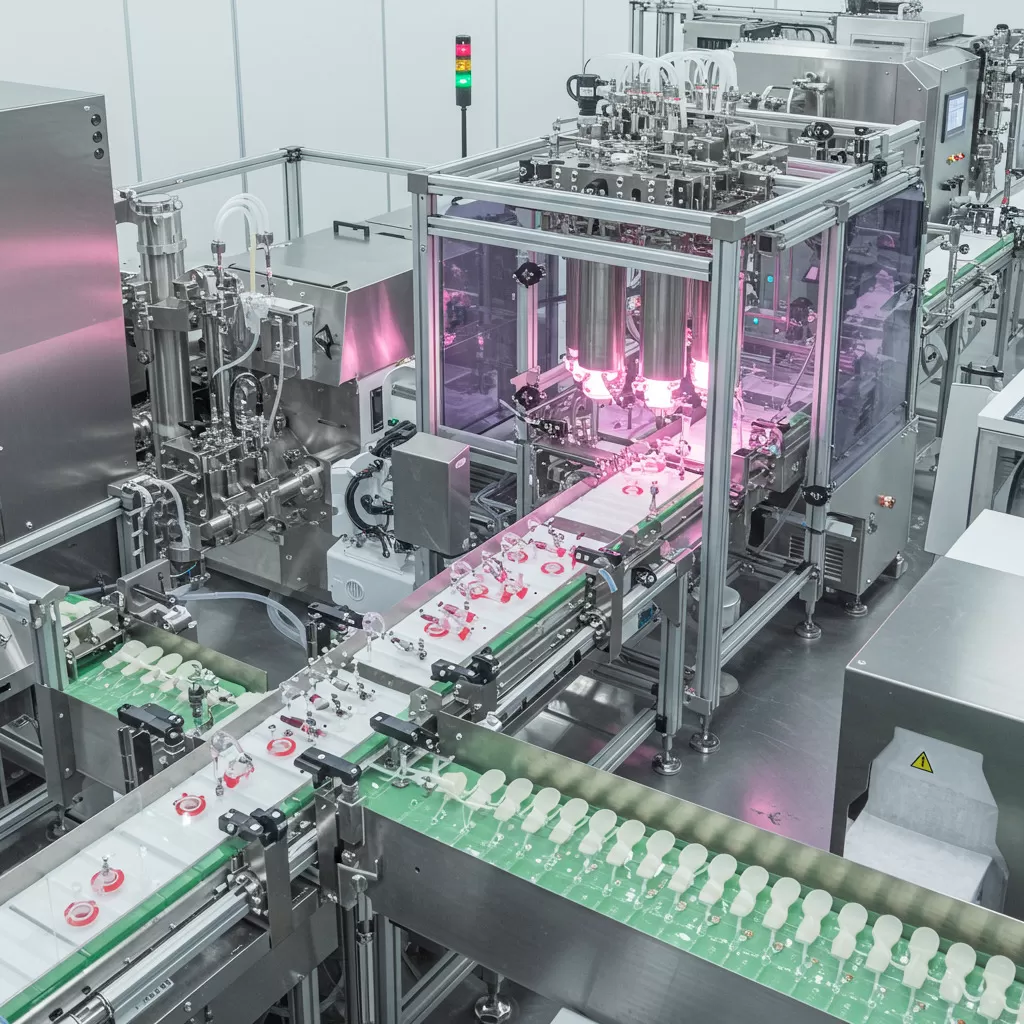

Flexible Fertigungssysteme (FFS) sind für die moderne Industrie von entscheidender Bedeutung geworden. Sie bieten die Möglichkeit, Produktionsprozesse an die sich ständig ändernden Marktanforderungen und Kundenwünsche anzupassen. In diesem Abschnitt werden wir die Merkmale und Vorteile flexibler Systeme sowie einen Vergleich mit traditionellen Fertigungsmethoden eingehend untersuchen.

Merkmale und Vorteile flexibler Systeme

Flexible Fertigungssysteme zeichnen sich durch eine Vielzahl von Merkmalen aus, die sie von traditionellen Fertigungsmethoden unterscheiden. Diese Merkmale ermöglichen es Unternehmen, effizienter zu arbeiten und sich schnell an neue Anforderungen anzupassen.

- Anpassungsfähigkeit: FFS können schnell umgerüstet werden, um unterschiedliche Produkte herzustellen. Dies ist besonders wichtig in Märkten, in denen die Produktlebenszyklen kurz sind.

- Automatisierung: Viele flexible Systeme integrieren automatisierte Maschinen und Roboter, die die Effizienz steigern und menschliche Fehler minimieren.

- Modularität: Die Struktur flexibler Systeme ermöglicht es, verschiedene Komponenten hinzuzufügen oder zu entfernen, je nach den Produktionsanforderungen.

- Skalierbarkeit: Unternehmen können die Produktionskapazitäten erhöhen oder reduzieren, ohne umfangreiche Änderungen an der Infrastruktur vorzunehmen.

- Kosteneffizienz: Durch die Reduzierung von Rüstzeiten und die Optimierung der Ressourcennutzung können flexible Systeme die Produktionskosten senken.

Die Vorteile flexibler Fertigungssysteme gehen über die reine Anpassungsfähigkeit hinaus. Unternehmen, die FFS implementieren, berichten oft von einer höheren Produktqualität, reduzierten Durchlaufzeiten und einer besseren Kundenzufriedenheit. Diese Systeme ermöglichen es den Herstellern, schneller auf Änderungen im Verbraucherverhalten zu reagieren und ihre Produktlinien entsprechend anzupassen.

Vergleich mit traditionellen Fertigungsmethoden

Um die Vorteile flexibler Fertigungssysteme vollständig zu verstehen, ist ein Vergleich mit traditionellen Fertigungsmethoden unerlässlich. Traditionelle Fertigungsmethoden, die oft auf Massenproduktion ausgerichtet sind, haben ihre eigenen Stärken, jedoch auch signifikante Schwächen.

| Merkmal | Flexible Fertigungssysteme | Traditionelle Fertigungsmethoden |

|---|---|---|

| Anpassungsfähigkeit | Hoch, schnelle Umrüstung für verschiedene Produkte | Niedrig, lange Rüstzeiten für Produktwechsel |

| Automatisierungsgrad | Hoch, oft mit Robotern und automatisierten Prozessen | Mittel bis niedrig, häufig manuelle Arbeit |

| Kosten | Langfristig kosteneffizienter durch optimierte Ressourcennutzung | Kostspielig bei Änderungen in der Produktion |

| Produktionsvolumen | Flexibel, geeignet für Kleinserien und Massenproduktion | Optimiert für hohe Produktionszahlen |

| Qualität | Höhere Konsistenz dank automatisierter Prozesse | Variabel, abhängig von der menschlichen Arbeitskraft |

Ein wesentlicher Nachteil traditioneller Fertigungssysteme ist ihre Unfähigkeit, schnell auf Marktänderungen zu reagieren. In einer Welt, die von technologischem Fortschritt und sich schnell ändernden Verbraucherpräferenzen geprägt ist, können Unternehmen, die an starren Produktionsmethoden festhalten, erhebliche Wettbewerbsnachteile erleiden.

Flexible Fertigungssysteme hingegen ermöglichen es Unternehmen, neue Produkte schneller auf den Markt zu bringen und gleichzeitig die Produktionskosten zu optimieren. Diese Systeme sind nicht nur für die Fertigung von Produkten geeignet, sondern auch für Dienstleistungen und andere Branchen, die eine hohe Anpassungsfähigkeit erfordern.

Zusammenfassend lässt sich sagen, dass flexible Fertigungssysteme eine Schlüsselrolle in der modernen Industrie spielen. Sie bieten Unternehmen die Möglichkeit, sich in einem dynamischen Marktumfeld zu behaupten und gleichzeitig Kosten zu senken und die Produktqualität zu steigern.

Technologische Innovationen und ihre Auswirkungen

Die Massenproduktion hat sich im Laufe der Jahre erheblich verändert, insbesondere durch technologische Innovationen, die die Art und Weise, wie Produkte hergestellt werden, revolutioniert haben. In diesem Abschnitt werden wir die verschiedenen technologischen Entwicklungen untersuchen und deren Auswirkungen auf die Massenproduktion und flexible Fertigungssysteme analysieren.

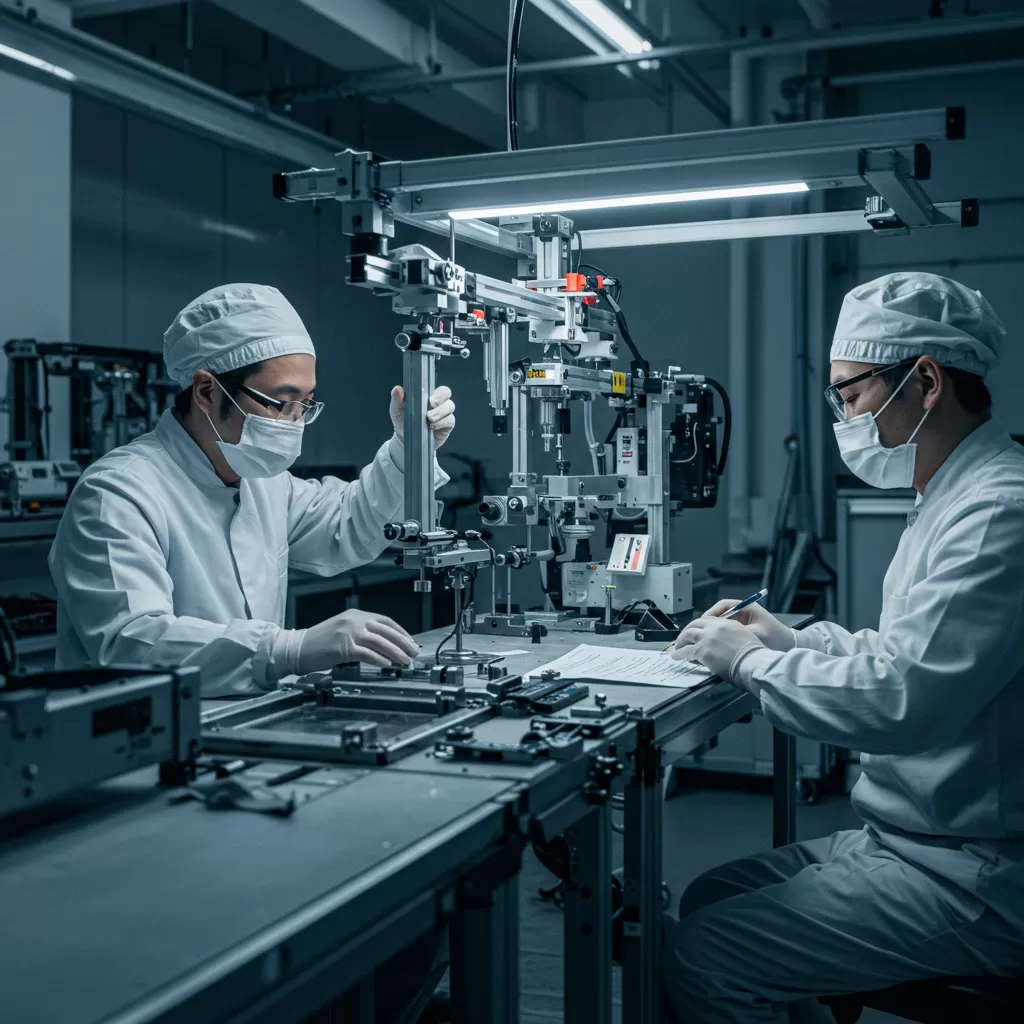

Automatisierung und Robotik

Die Automatisierung ist ein zentraler Aspekt der modernen Fertigung. Sie bezieht sich auf den Einsatz von Steuerungssystemen für Maschinen, Prozesse in Fabriken, Boilersysteme, Schwellenwerte, und andere Anwendungen, um menschliches Eingreifen zu minimieren. Der Einsatz von Robotern in der Fertigung hat in den letzten Jahrzehnten stark zugenommen. Hier sind einige wichtige Aspekte:

- Effizienzsteigerung: Automatisierung ermöglicht eine signifikante Steigerung der Produktionsgeschwindigkeit und -effizienz. Roboter können rund um die Uhr arbeiten, ohne Pausen, was zu einer erhöhten Produktivität führt.

- Präzision: Roboter sind in der Lage, Aufgaben mit hoher Präzision und Wiederholgenauigkeit auszuführen, was die Qualität der Produkte verbessert und Ausschuss minimiert.

- Kostensenkung: Obwohl die Anfangsinvestitionen hoch sein können, führen automatisierte Systeme langfristig zu Kostensenkungen, da weniger Arbeitskräfte benötigt werden und der Materialverbrauch optimiert werden kann.

- Flexibilität: Moderne Robotersysteme sind zunehmend flexibel und können für verschiedene Aufgaben programmiert werden, was sie ideal für flexible Fertigungssysteme macht.

Die Implementierung von Robotik in der Massenproduktion hat auch die Arbeitswelt verändert. Viele traditionelle Fertigungsjobs sind durch automatisierte Prozesse ersetzt worden, was zu einer Umstrukturierung der Arbeitskräfte geführt hat. Unternehmen müssen nun in die Ausbildung ihrer Mitarbeiter investieren, um sicherzustellen, dass sie mit diesen neuen Technologien umgehen können.

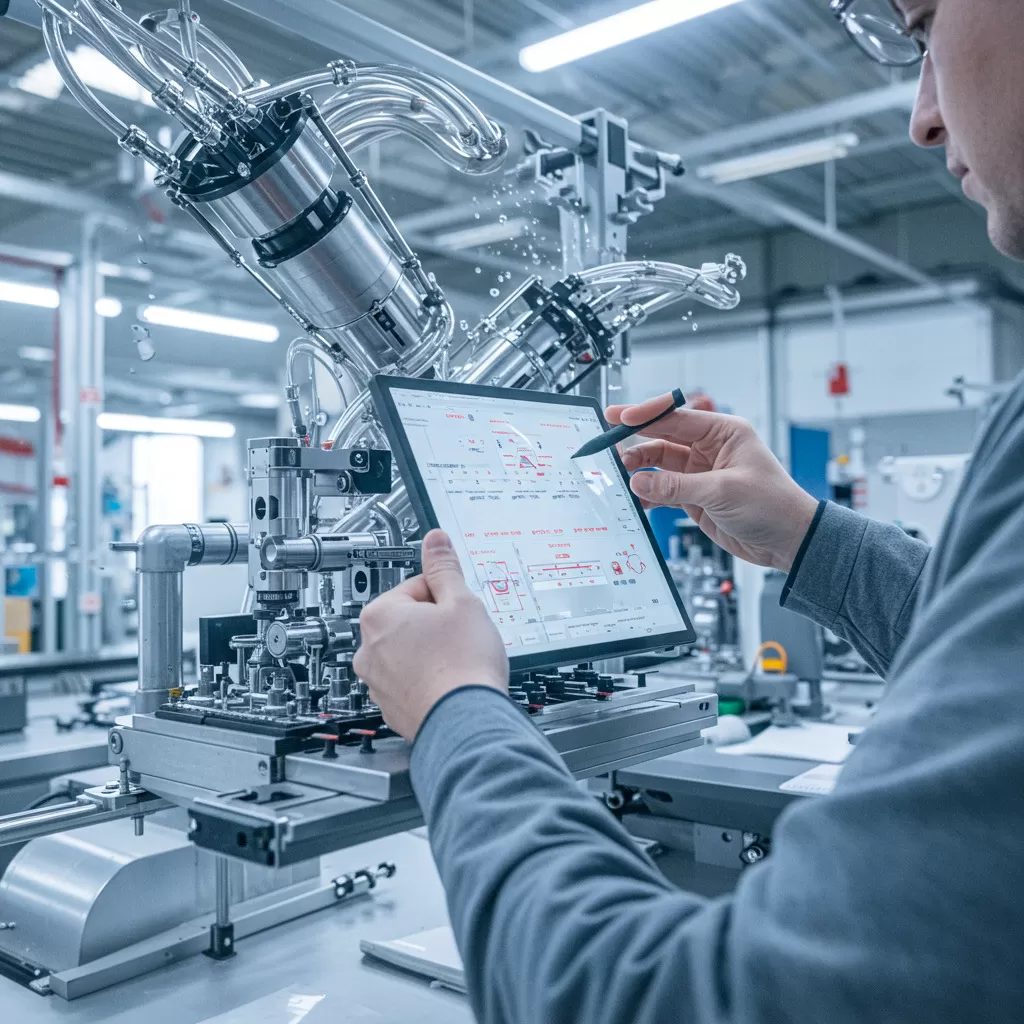

Digitalisierung und Industrie 4.0

Die Digitalisierung ist ein weiterer entscheidender Faktor, der die Massenproduktion beeinflusst. Die vierte industrielle Revolution, auch bekannt als Industrie 4.0, beschreibt die Integration von modernen Technologien in die Fertigung, einschließlich Internet der Dinge (IoT), Big Data, künstliche Intelligenz (KI) und Cloud-Computing.

Die Auswirkungen der Digitalisierung auf die Massenproduktion sind enorm:

- Vernetzung: Maschinen und Systeme sind miteinander verbunden, was eine nahtlose Kommunikation und Informationsaustausch ermöglicht. Dies führt zu einer verbesserten Überwachung und Steuerung der Produktionsprozesse.

- Datenanalyse: Die gesammelten Daten werden analysiert, um Muster zu erkennen und Entscheidungen zu treffen, die die Effizienz der Produktion steigern. Predictive Maintenance ist ein Beispiel, bei dem Wartungsarbeiten basierend auf vorhergesagten Ausfällen durchgeführt werden.

- Personalisierung: Kunden können zunehmend personalisierte Produkte anfordern, und die digitalen Systeme ermöglichen es, diese Anforderungen effizient zu erfüllen, ohne die gesamte Produktionslinie umzustellen.

- Supply Chain Management: Die Digitalisierung verbessert das Management der Lieferkette, indem sie eine Echtzeit-Überwachung und -Verwaltung von Beständen und Lieferungen ermöglicht.

Die Herausforderungen, die mit der Digitalisierung verbunden sind, umfassen jedoch auch Sicherheitsbedenken. Mit der Vernetzung von Systemen steigt das Risiko von Cyberangriffen, was Unternehmen dazu zwingt, robuste Sicherheitsprotokolle zu implementieren, um ihre Daten und Systeme zu schützen.

Die Rolle von Künstlicher Intelligenz

Künstliche Intelligenz (KI) hat das Potenzial, die Massenproduktion grundlegend zu verändern. KI-Systeme können große Datenmengen analysieren, um Muster und Trends zu erkennen, die für die Verbesserung der Produktionsprozesse nützlich sind. Hier sind einige Anwendungen von KI in der Massenproduktion:

- Qualitätskontrolle: KI-gestützte Systeme können visuelle Inspektionen durchführen, um Fehler in Produkten zu erkennen, und so die Qualitätssicherung verbessern.

- Prozessoptimierung: KI kann dazu verwendet werden, Produktionsprozesse zu simulieren und zu optimieren, um Engpässe zu identifizieren und die Effizienz zu steigern.

- Vorhersagen: Durch maschinelles Lernen können KI-Systeme Vorhersagen über den Materialbedarf, die Produktion und den Absatz treffen, was eine bessere Planung ermöglicht.

- Wartung: KI kann auch zur vorausschauenden Wartung eingesetzt werden, indem sie Anomalien in Maschinen identifiziert, bevor sie zu Ausfällen führen.

Die Integration von KI in die Massenproduktion kann jedoch auch Herausforderungen mit sich bringen. Es erfordert eine erhebliche Investition in die Technologie sowie Schulungen für das Personal, um sicherzustellen, dass die Systeme effektiv genutzt werden können.

Smart Factories

Die Idee der „Smart Factory“ ist ein zentrales Konzept von Industrie 4.0. Eine intelligente Fabrik nutzt vernetzte Technologien, um Produktionsprozesse in Echtzeit zu optimieren. Diese Fabriken sind in der Lage, sich selbst zu steuern und können in hohem Maße autonom arbeiten, was die Effizienz und Flexibilität erhöht.

Wichtige Merkmale von Smart Factories sind:

- Vernetzte Maschinen: Maschinen kommunizieren miteinander und können Informationen in Echtzeit austauschen.

- Flexible Produktionslinien: Die Produktionslinien können schnell umgestellt werden, um unterschiedliche Produkte herzustellen, ohne dass umfangreiche manuelle Eingriffe erforderlich sind.

- Echtzeit-Datenanalyse: Daten werden in Echtzeit erfasst und analysiert, um sofortige Entscheidungen zu treffen und Anpassungen vorzunehmen.

- Nachhaltigkeit: Smart Factories sind oft umweltfreundlicher, da sie Energieverbrauch und Abfall minimieren können.

Die Entwicklung von Smart Factories steht jedoch noch am Anfang. Unternehmen müssen in die Infrastruktur investieren und sicherstellen, dass ihre Mitarbeiter über die erforderlichen Fähigkeiten verfügen, um die neuen Technologien zu nutzen.

Herausforderungen bei der Implementierung neuer Technologien

Trotz der zahlreichen Vorteile, die technologische Innovationen mit sich bringen, stehen Unternehmen auch vor Herausforderungen bei der Implementierung dieser neuen Technologien:

- Kosten: Die anfänglichen Investitionen in neue Technologien und die Schulung der Mitarbeiter können erheblich sein.

- Technologische Komplexität: Die Integration neuer Systeme in bestehende Produktionslinien kann komplex sein und erfordert sorgfältige Planung und Umsetzung.

- Änderungsmanagement: Mitarbeiter müssen oft ihre Arbeitsweise ändern, was Widerstand hervorrufen kann. Ein effektives Änderungsmanagement ist entscheidend.

- Sicherheit: Die Sicherheit von Daten und Systemen ist ein ständiges Anliegen, insbesondere im Hinblick auf Cyberangriffe.

Unternehmen, die diese Herausforderungen erfolgreich bewältigen, können jedoch die Vorteile der technologischen Innovationen voll ausschöpfen und ihre Wettbewerbsfähigkeit verbessern.

Fazit

Technologische Innovationen wie Automatisierung, Digitalisierung und der Einsatz von KI haben die Massenproduktion revolutioniert. Diese Technologien bieten enorme Vorteile, darunter Effizienzsteigerung, verbesserte Qualität und Flexibilität. Dennoch müssen Unternehmen die Herausforderungen, die mit der Implementierung neuer Technologien einhergehen, sorgfältig berücksichtigen, um den Wandel erfolgreich zu gestalten. Die Zukunft der Massenproduktion wird von der Fähigkeit der Unternehmen abhängen, sich an diese neuen Technologien anzupassen und sie effektiv zu nutzen.

In der sich schnell verändernden industriellen Landschaft ist es unerlässlich, dass Unternehmen nicht nur die neuesten Technologien übernehmen, sondern auch eine Kultur des kontinuierlichen Lernens und der Anpassung fördern, um wettbewerbsfähig zu bleiben.

Qualitätsmanagement in der Massenproduktion

Das Qualitätsmanagement spielt eine entscheidende Rolle in der Massenproduktion, da es sicherstellt, dass die produzierten Waren den geforderten Standards entsprechen und die Erwartungen der Kunden erfüllen. In einem Zeitalter, in dem die Wettbewerbsfähigkeit und die Kundenzufriedenheit von größter Bedeutung sind, ist es unerlässlich, effektive Methoden und Strategien zur Qualitätssicherung zu implementieren. In diesem Abschnitt werden die Herausforderungen bei der Qualitätssicherung sowie die Methoden zur Qualitätskontrolle in der Massenproduktion eingehend behandelt.

Herausforderungen bei der Qualitätssicherung

Die Qualitätssicherung in der Massenproduktion steht vor zahlreichen Herausforderungen, die sich aus der Komplexität der Produktionsprozesse, der Vielzahl der Produkte und den ständig steigenden Kundenanforderungen ergeben. Die wichtigsten Herausforderungen sind:

- Variabilität in der Produktion: In der Massenproduktion, insbesondere bei flexiblen Fertigungssystemen, kann die Variabilität in den Produktionsprozessen zu erheblichen Qualitätsabweichungen führen. Unterschiedliche Maschinen, Materialien und Arbeitskräfte können die Konsistenz der Produktqualität beeinflussen.

- Skalierbarkeit: Mit steigender Produktionskapazität kann die Qualitätssicherung an ihre Grenzen stoßen. Es ist eine Herausforderung, die gleichen Qualitätsstandards auf einem höheren Produktionsniveau aufrechtzuerhalten.

- Kostendruck: Unternehmen sind oft gezwungen, die Produktionskosten zu minimieren. Dies kann dazu führen, dass Qualitätskontrollen vernachlässigt werden, was langfristig zu einem Verlust des Kundenvertrauens führen kann.

- Technologische Veränderungen: Die Implementierung neuer Technologien kann zu Unsicherheiten bei der Qualitätssicherung führen, da die Mitarbeiter möglicherweise nicht ausreichend geschult sind, um die neuen Systeme effektiv zu nutzen.

- Kundenanforderungen: Die Anforderungen der Kunden entwickeln sich ständig weiter. Unternehmen müssen flexibel genug sein, um auf Änderungen in den Kundenbedürfnissen zu reagieren, ohne die Produktqualität zu beeinträchtigen.

Methoden zur Qualitätskontrolle

Um die Herausforderungen der Qualitätssicherung effektiv zu bewältigen, setzen Unternehmen verschiedene Methoden zur Qualitätskontrolle ein. Diese Methoden helfen dabei, Fehler frühzeitig zu erkennen und zu korrigieren, die Produktionsprozesse zu optimieren und letztendlich die Kundenzufriedenheit zu gewährleisten. Zu den gängigsten Methoden gehören:

- Statistische Prozesskontrolle (SPC): Diese Methode verwendet statistische Werkzeuge zur Überwachung und Kontrolle der Produktionsprozesse. Durch die Analyse von Prozessdaten können Unternehmen Abweichungen frühzeitig erkennen und Maßnahmen ergreifen, um die Qualität zu sichern.

- Qualitätsaudits: Regelmäßige Audits helfen dabei, die Einhaltung der Qualitätsstandards zu überprüfen. Diese Audits können intern oder extern durchgeführt werden und tragen zur Identifizierung von Verbesserungspotenzialen bei.

- FMEA (Fehler-Möglichkeits- und Einfluss-Analyse): Diese Methode bewertet potenzielle Fehler in einem Produkt oder Prozess und deren Auswirkungen. Durch die frühzeitige Identifizierung von Risiken können Unternehmen Maßnahmen zur Fehlervermeidung ergreifen.

- Six Sigma: Diese Methode zielt darauf ab, die Prozessvariabilität zu reduzieren und die Qualität zu verbessern. Six Sigma verwendet statistische Methoden und Datenanalyse, um die Ursachen von Fehlern zu identifizieren und zu beseitigen.

- Lean-Management: Lean-Management konzentriert sich auf die Eliminierung von Verschwendung und die Optimierung der Produktionsprozesse. Durch die Verbesserung der Effizienz können Unternehmen die Qualität ihrer Produkte steigern.

Die Implementierung dieser Methoden erfordert eine umfassende Schulung der Mitarbeiter und ein starkes Engagement der Unternehmensführung. Nur durch eine enge Zusammenarbeit aller Beteiligten kann eine hohe Produktqualität sichergestellt werden.

Bedeutung des Qualitätsmanagements für die Massenproduktion

Eine effektive Qualitätssicherung ist nicht nur entscheidend für die Zufriedenheit der Kunden, sondern auch für den wirtschaftlichen Erfolg eines Unternehmens. Die Vorteile eines gut implementierten Qualitätsmanagementsystems in der Massenproduktion sind:

- Erhöhung der Kundenzufriedenheit: Durch die Gewährleistung einer konstanten Produktqualität können Unternehmen das Vertrauen ihrer Kunden gewinnen und langfristige Beziehungen aufbauen.

- Reduzierung von Rückgaben und Reklamationen: Eine proaktive Qualitätssicherung minimiert die Anzahl fehlerhafter Produkte, was zu weniger Rückgaben und Reklamationen führt und somit die Kosten senkt.

- Wettbewerbsvorteil: Unternehmen, die Qualität als Priorität setzen, können sich von der Konkurrenz abheben und einen Wettbewerbsvorteil erlangen.

- Optimierung der Produktionsprozesse: Die kontinuierliche Überwachung der Qualität führt zu einer Identifizierung von Ineffizienzen, die behoben werden können, um die Produktivität zu steigern.

- Langfristige Kosteneinsparungen: Durch die Vermeidung von Fehlern und Ausschuss können Unternehmen langfristig erhebliche Kosten einsparen.

Zusammenfassend lässt sich sagen, dass das Qualitätsmanagement in der Massenproduktion eine fundamentale Rolle spielt. Die Herausforderungen, die mit der Sicherstellung einer konstanten Produktqualität verbunden sind, erfordern innovative Lösungsansätze und ein starkes Engagement aller Unternehmensbereiche. Unternehmen, die in der Lage sind, effektive Qualitätsmanagementstrategien zu implementieren, werden langfristig erfolgreich sein und ihre Marktposition sichern.

Zukunft der Massenproduktion mit flexiblen Systemen

Die Massenproduktion hat sich in den letzten Jahrzehnten erheblich verändert, insbesondere durch die Einführung flexibler Fertigungssysteme. Diese Systeme ermöglichen es Unternehmen, sich schnell an die Marktanforderungen anzupassen und gleichzeitig die Effizienz und Produktivität zu steigern. In diesem Abschnitt werden wir die Trends und Prognosen für die Zukunft der Massenproduktion mit flexiblen Systemen untersuchen, sowie Strategien, die Unternehmen verfolgen können, um sich diesen Veränderungen anzupassen.

Trends und Prognosen

Die Industrie steht vor einer Reihe von bedeutenden Trends, die die Massenproduktion prägen werden. Diese Trends sind das Ergebnis technologischer Innovationen, sich ändernder Verbraucherbedürfnisse und globaler wirtschaftlicher Bedingungen.

- Individualisierung der Produkte: Verbraucher suchen zunehmend nach maßgeschneiderten Produkten, die ihren spezifischen Bedürfnissen entsprechen. Flexible Fertigungssysteme ermöglichen es Unternehmen, kleinere Produktionsläufe effizient zu gestalten, ohne die Qualität oder die Kosten erheblich zu erhöhen.

- Nachhaltigkeit: Umweltfreundliche Produktionsmethoden sind nicht nur eine Frage des guten Willens, sondern auch eine Notwendigkeit. Mit flexiblen Systemen können Unternehmen effizienter arbeiten, Abfall minimieren und Ressourcen besser nutzen.

- Integration von Künstlicher Intelligenz (KI): KI wird eine zentrale Rolle in der Massenproduktion spielen, indem sie die Entscheidungsfindung optimiert, Wartungsvorhersagen trifft und Produktionsprozesse in Echtzeit anpasst.

- Globalisierung vs. Regionalisierung: Während einige Unternehmen weiterhin global agieren, gibt es einen Trend zur Regionalisierung, bei dem Unternehmen versuchen, Produktionsstätten näher an ihren Hauptmärkten zu verlagern. Flexible Systeme sind entscheidend, um diese Strategie zu unterstützen.

Strategien für Unternehmen zur Anpassung

Um erfolgreich in der Zukunft der Massenproduktion mit flexiblen Systemen zu navigieren, müssen Unternehmen proaktive Strategien entwickeln. Hier sind einige Schlüsselstrategien, die berücksichtigt werden sollten:

- Investition in Technologie: Unternehmen sollten in moderne Technologien investieren, um ihre Produktionsprozesse zu automatisieren und zu optimieren. Dazu gehören Roboter, IoT-Geräte und KI-gestützte Softwarelösungen.

- Schulung der Mitarbeiter: Es ist entscheidend, dass Mitarbeiter entsprechend geschult werden, um die neue Technologie effektiv nutzen zu können. Fortlaufende Schulungsprogramme sind notwendig, um sicherzustellen, dass das Personal auf dem neuesten Stand der Technik bleibt.

- Kollaboration mit anderen Unternehmen: Partnerschaften mit anderen Unternehmen können dazu beitragen, Ressourcen zu teilen und Innovationen schneller zu entwickeln. Durch die Zusammenarbeit in Forschung und Entwicklung können Unternehmen neue Produkte und Prozesse schneller auf den Markt bringen.

- Agilität und Flexibilität: Unternehmen müssen ihre internen Prozesse so gestalten, dass sie schnell auf Marktveränderungen reagieren können. Dies erfordert eine flexible Unternehmenskultur und die Bereitschaft, sich ständig weiterzuentwickeln.

Fazit

Die Zukunft der Massenproduktion wird stark von flexiblen Fertigungssystemen geprägt sein, die es Unternehmen ermöglichen, sich schnell an veränderte Marktbedingungen anzupassen und gleichzeitig die Effizienz zu steigern. Um in dieser dynamischen Umgebung erfolgreich zu sein, müssen Unternehmen proaktiv handeln, in Technologie investieren, ihre Mitarbeiter schulen und flexibel bleiben. Diejenigen, die diese Herausforderungen annehmen und ihre Strategien entsprechend anpassen, werden sich in der neuen Ära der Massenproduktion behaupten können.