Digitale Zwillinge für Maschinenoptimierung

In der heutigen Industrie ist die Effizienz von Maschinen und Prozessen entscheidend für den Erfolg eines Unternehmens. Digitale Zwillinge haben sich als bahnbrechende Technologie etabliert, die nicht nur die Möglichkeit bietet, physische Maschinen und Systeme virtuell abzubilden, sondern auch deren Leistung in Echtzeit zu überwachen und zu optimieren. Diese digitalen Nachbildungen sind nicht nur Werkzeuge zur Fehlerdiagnose, sondern eröffnen auch neue Perspektiven für die vorausschauende Wartung und die kontinuierliche Prozessverbesserung.

Die Entwicklung und Implementierung digitaler Zwillinge in der Maschinenoptimierung ist das Ergebnis fortschrittlicher Technologien wie des Internets der Dinge (IoT), leistungsstarker Sensoren und intelligenter Datenanalyse. In dieser Artikelreihe werden wir die grundlegenden Konzepte und Technologien hinter digitalen Zwillingen untersuchen und deren Anwendung in der Industrie detailliert beleuchten. Anhand von konkreten Fallstudien und Best Practices zeigen wir, wie Unternehmen von dieser innovativen Technologie profitieren können und welche Schritte erforderlich sind, um digitale Zwillinge erfolgreich in der eigenen Produktionsumgebung zu integrieren.

Einführung in digitale Zwillinge

Die Einführung in digitale Zwillinge ist entscheidend für das Verständnis ihrer Rolle in der modernen Industrie. Digitale Zwillinge sind virtuelle Replikate physischer Objekte oder Systeme, die Daten und Informationen in Echtzeit verarbeiten und analysieren können. Diese Technologie hat sich als revolutionär erwiesen, insbesondere in der Maschinenoptimierung, wo sie es Unternehmen ermöglicht, Prozesse zu verbessern, Ausfallzeiten zu minimieren und die Effizienz zu steigern.

Definition und Konzepte

Der digitale Zwilling wird oft als eine Kombination von Hardware und Software beschrieben, die es ermöglicht, ein physisches Objekt durch ein virtuelles Modell zu simulieren. Dieses Modell erfasst nicht nur die physikalischen Eigenschaften des Objekts, sondern auch seine Betriebsbedingungen und Leistung. Der digitale Zwilling nutzt Daten von Sensoren, die in der realen Maschine installiert sind, um die Leistung des physischen Objekts in Echtzeit zu überwachen und zu analysieren.

Die grundlegenden Konzepte hinter digitalen Zwillingen umfassen:

- Interaktivität: Digitale Zwillinge sind dynamisch und interagieren kontinuierlich mit ihren physischen Gegenstücken.

- Datenerfassung: Sie nutzen IoT-Sensoren, um Daten über Temperatur, Druck, Vibration und andere relevante Variablen zu sammeln.

- Analyse: Mithilfe von Datenanalysen und Algorithmen können digitale Zwillinge Muster erkennen und Vorhersagen treffen.

- Simulation: Sie ermöglichen es Ingenieuren, verschiedene Szenarien zu simulieren und deren Auswirkungen auf die Maschine zu bewerten.

Zusammengefasst sind digitale Zwillinge mehr als nur digitale Modelle; sie sind lebendige, sich entwickelnde Systeme, die als Grundlage für datengestützte Entscheidungen dienen.

Geschichte der digitalen Zwillinge

Die Geschichte der digitalen Zwillinge reicht zurück bis in die Anfänge der Computertechnologie und der Simulation. Die Idee, ein physisches Objekt digital zu modellieren, wurde in den 1960er Jahren populär, als Ingenieure begannen, Computer zur Simulation von Produktionsprozessen zu verwenden. Der Begriff "digitaler Zwilling" wurde jedoch erstmals 2002 von Dr. Michael Grieves an der University of Michigan geprägt, um die virtuelle Darstellung von physischen Produkten zu beschreiben.

In den folgenden Jahren hat sich die Technologie rasant weiterentwickelt, insbesondere mit dem Aufkommen des Internets der Dinge (IoT) und der Cloud-Technologie. Diese Fortschritte haben es ermöglicht, große Mengen an Daten in Echtzeit zu sammeln und zu analysieren, was die Entwicklung effektiverer digitaler Zwillinge gefördert hat. Heute sind digitale Zwillinge in vielen Branchen, einschließlich Maschinenbau, Luftfahrt, Automobilindustrie und Gesundheitswesen, weit verbreitet.

Ein wichtiger Meilenstein in der Geschichte digitaler Zwillinge war die Einführung von Industrie 4.0, einem Konzept, das die Digitalisierung und Automatisierung von Produktionsprozessen umfasst. In diesem Kontext sind digitale Zwillinge zu einem zentralen Element geworden, da sie Unternehmen helfen, ihre Effizienz zu steigern und die Betriebskosten zu senken.

Zusammenfassend lässt sich sagen, dass digitale Zwillinge eine bedeutende Entwicklung in der Industrie darstellen, die es Unternehmen ermöglicht, ihre Maschinen und Prozesse besser zu verstehen und zu optimieren. Die Kombination aus realen Daten und virtuellen Modellen hat das Potenzial, die Art und Weise, wie wir mit Maschinen interagieren und sie betreiben, grundlegend zu verändern.

Technologien hinter digitalen Zwillingen

Digitale Zwillinge haben sich als eine der bahnbrechendsten Technologien in der Industrie 4.0 etabliert. Sie ermöglichen die virtuelle Nachbildung physischer Objekte und Prozesse, was zu einer Vielzahl von Anwendungen in der Maschinenoptimierung führt. Um das volle Potenzial der digitalen Zwillinge zu verstehen, ist es wichtig, die Technologien zu erkunden, die hinter diesen digitalen Replikationen stehen. In diesem Abschnitt werden wir die zentralen Technologien hinter digitalen Zwillingen untersuchen, darunter Sensoren und IoT, Datenanalyse und KI sowie Softwarelösungen und Plattformen.

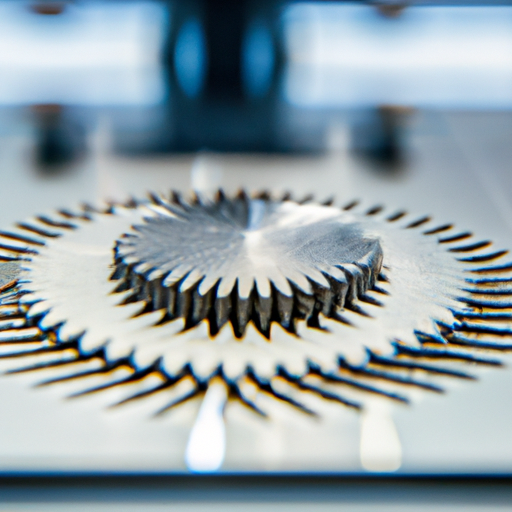

Sensoren und IoT

Sensoren sind das Herzstück der digitalen Zwillingstechnologie. Sie erfassen in Echtzeit Daten von physischen Maschinen und Anlagen. Diese Daten sind entscheidend für die Erstellung und Aktualisierung des digitalen Zwillings. Der Internet of Things (IoT)-Ansatz erweitert die Möglichkeiten der Sensoren erheblich, indem er eine Vernetzung und Kommunikation zwischen verschiedenen Geräten und Systemen ermöglicht.

In der Industrie kommen verschiedene Arten von Sensoren zum Einsatz, darunter:

- Temperatursensoren: Überwachen die Betriebstemperatur von Maschinen.

- Drucksensoren: Erfassen den Druck in hydraulischen oder pneumatischen Systemen.

- Vibrationssensoren: Analysieren Vibrationen für die Überwachung des Maschinenzustands.

- Positionierungssensoren: Bestimmen die genaue Position von beweglichen Teilen.

Die gesammelten Daten werden über IoT-Plattformen in Echtzeit an die Cloud oder lokale Server übertragen. Diese Vernetzung ermöglicht nicht nur eine kontinuierliche Überwachung, sondern auch die Integration der Daten in fortschrittliche Analysesysteme. Die Kombination aus Sensoren und IoT bildet die Grundlage für die Erstellung eines präzisen und dynamischen digitalen Zwillings.

Datenanalyse und KI

Die Daten, die von Sensoren gesammelt werden, sind oft massenhaft und komplex. Hier kommt die Datenanalyse ins Spiel. Moderne Datenanalysetools verwenden Methoden wie maschinelles Lernen und künstliche Intelligenz (KI), um Muster in den gesammelten Daten zu identifizieren und wertvolle Erkenntnisse zu gewinnen.

Einige wichtige Aspekte der Datenanalyse und KI in Bezug auf digitale Zwillinge sind:

- Predictive Analytics: Durch die Anwendung von Algorithmen zur Vorhersage zukünftiger Ereignisse, wie beispielsweise Wartungsbedarf, können Unternehmen proaktive Entscheidungen treffen.

- Optimierungsalgorithmen: Diese helfen, Prozesse zu optimieren, indem sie die besten Parameter für Maschinenoperationen identifizieren.

- Anomalieerkennung: KI-gestützte Systeme können Abweichungen vom Normalbetrieb erkennen und sofort Warnmeldungen ausgeben.

Durch die Implementierung von KI-gestützten Analysen können Unternehmen nicht nur die Effizienz ihrer Maschinen erhöhen, sondern auch die Lebensdauer von Anlagen verlängern und die Gesamtbetriebskosten senken.

Softwarelösungen und Plattformen

Die Entwicklung von Softwarelösungen und Plattformen ist ein entscheidender Schritt zur Implementierung digitaler Zwillinge. Diese Software ermöglicht die Erstellung, Verwaltung und Analyse von digitalen Zwillingen in einer benutzerfreundlichen Umgebung.

Einige der wichtigsten Softwarelösungen und Plattformen umfassen:

- CAD-Software: Computer-Aided Design-Software wird verwendet, um digitale Modelle von Maschinen zu erstellen, die später in digitale Zwillinge umgewandelt werden können.

- Simulationstools: Diese Software ermöglicht die Durchführung von Simulationen unter verschiedenen Bedingungen, um das Verhalten des digitalen Zwillings zu testen.

- IoT-Plattformen: Diese Plattformen integrieren Daten von IoT-Geräten und ermöglichen die Visualisierung und Analyse von Daten in Echtzeit.

Ein Beispiel für eine solche Plattform ist Siemens MindSphere, eine offene IoT-Betriebsplattform, die eine nahtlose Integration von Daten und Anwendungen ermöglicht. Diese Plattform hilft Unternehmen, aus ihren Daten wertvolle Erkenntnisse zu gewinnen und digitale Zwillinge effizient zu verwalten.

Integration der Technologien

Die Integration von Sensoren, IoT, Datenanalyse und Softwarelösungen ist entscheidend für den Erfolg digitaler Zwillinge. Diese Technologien arbeiten synergistisch, um einen umfassenden Überblick über den Zustand und die Leistung von Maschinen zu bieten. Durch die Kombination dieser Technologien können Unternehmen nicht nur den aktuellen Zustand ihrer Maschinen überwachen, sondern auch historische Daten analysieren und zukünftige Trends vorhersagen.

Ein effektives Beispiel für die Integration dieser Technologien ist die vorausschauende Wartung. Hierbei werden Daten von Sensoren kontinuierlich erfasst und analysiert, um mögliche Ausfälle vorherzusagen. Unternehmen können dann Wartungsarbeiten planen, bevor ein tatsächlicher Ausfall auftritt, was zu erheblichen Kosteneinsparungen führt.

Herausforderungen und Zukunftsausblick

Trotz der vielen Vorteile, die digitale Zwillinge bieten, gibt es auch Herausforderungen, die es zu bewältigen gilt. Dazu gehören:

- Datenintegration: Die Integration von Daten aus verschiedenen Quellen kann komplex sein und erfordert oft maßgeschneiderte Lösungen.

- Sicherheitsbedenken: Da digitale Zwillinge auf Cloud-Technologien basieren, bestehen Bedenken hinsichtlich der Datensicherheit und des Datenschutzes.

- Kosten: Die Implementierung und Wartung digitaler Zwillinge kann kostspielig sein, insbesondere für kleine Unternehmen.

Die Zukunft digitaler Zwillinge sieht jedoch vielversprechend aus. Mit dem Fortschritt in den Bereichen Künstliche Intelligenz, Machine Learning und IoT wird erwartet, dass digitale Zwillinge noch präziser und leistungsfähiger werden. Unternehmen, die bereit sind, in diese Technologien zu investieren, können sich auf erhebliche Wettbewerbsvorteile einstellen.

Zusammenfassend lässt sich sagen, dass die Technologien hinter digitalen Zwillingen eine Schlüsselrolle in der modernen Industrie spielen. Durch die Kombination von Sensoren, IoT, Datenanalyse und Softwarelösungen können Unternehmen ihre Maschinen optimieren, Kosten senken und die Effizienz steigern. Die kontinuierliche Entwicklung dieser Technologien wird die Möglichkeiten der digitalen Zwillinge in der Zukunft weiter erweitern.

Anwendungen in der Maschinenoptimierung

Die digitale Transformation in der Industrie hat den Weg für innovative Technologien geebnet, die die Effizienz und Leistung von Maschinen erheblich steigern können. Digitale Zwillinge, als digitale Repräsentationen physischer Objekte, bieten zahlreiche Anwendungsmöglichkeiten in der Maschinenoptimierung. In diesem Abschnitt werden wir die verschiedenen Anwendungen von digitalen Zwillingen in der Maschinenoptimierung untersuchen, einschließlich vorausschauender Wartung, Prozessoptimierung und spezifischen Fallstudien sowie Best Practices.

Vorausschauende Wartung

Die vorausschauende Wartung ist eine der bedeutendsten Anwendungen digitaler Zwillinge. Sie basiert auf der kontinuierlichen Überwachung von Maschinen und deren Zustand, um potenzielle Ausfälle vorherzusagen und Wartungsmaßnahmen rechtzeitig einzuleiten.

- Vermeidung von Ausfallzeiten: Durch die Implementierung vorausschauender Wartungsstrategien können Unternehmen ungeplante Ausfallzeiten erheblich reduzieren. Digitale Zwillinge ermöglichen eine ständige Überwachung von Maschinenparametern, was die frühzeitige Erkennung von Anomalien und Verschleißmustern erleichtert.

- Kostenersparnis: Vorausschauende Wartung senkt die Wartungskosten, da sie es ermöglicht, Wartungsarbeiten nur dann durchzuführen, wenn sie wirklich notwendig sind. Dies steht im Gegensatz zu traditionellen Wartungsstrategien, die oft auf festen Zeitplänen basieren.

- Verbesserte Lebensdauer: Durch die rechtzeitige Erkennung von Problemen kann die Lebensdauer der Maschinen verlängert werden, da übermäßiger Verschleiß vermieden wird.

Ein Beispiel für vorausschauende Wartung ist die Anwendung von digitalen Zwillingen in der Automobilindustrie. Hersteller nutzen digitale Zwillinge, um den Zustand von Komponenten wie Motoren, Getrieben und Bremsen zu überwachen. Sensoren erfassen Daten, die in den digitalen Zwilling eingespeist werden, um eine präzise Analyse und Vorhersage von Wartungsbedarfen zu ermöglichen.

Prozessoptimierung

Die Prozessoptimierung ist ein weiterer wichtiger Anwendungsbereich für digitale Zwillinge. Durch die Simulation und Analyse von Produktionsprozessen können Unternehmen Engpässe identifizieren und ihre Abläufe verbessern.

- Simulation von Produktionsabläufen: Digitale Zwillinge ermöglichen es, verschiedene Szenarien zu simulieren und deren Auswirkungen auf den Produktionsprozess zu analysieren. Dies hilft dabei, die effizienteste Vorgehensweise zu finden und Ressourcen besser zu nutzen.

- Ressourcenauslastung: Mit digitalen Zwillingen lassen sich die Ressourcenauslastung und der Materialfluss optimieren, was zu einer Reduzierung der Produktionskosten führt.

- Qualitätsverbesserung: Durch die Analyse der Produktionsdaten können Unternehmen die Qualitätskontrolle verbessern und Ausschussraten senken, indem sie problematische Prozesse frühzeitig identifizieren.

Ein Beispiel für Prozessoptimierung durch digitale Zwillinge findet sich in der Luftfahrtindustrie. Hier werden digitale Zwillinge verwendet, um den gesamten Produktionsprozess von Flugzeugen zu simulieren. Durch die digitale Nachbildung können Ingenieure verschiedene Produktionsmethoden testen und die effizienteste auswählen, was zu einer schnelleren und kostengünstigeren Produktion führt.

Fallstudien und Best Practices

Um die Vorteile digitaler Zwillinge in der Maschinenoptimierung zu veranschaulichen, betrachten wir einige Fallstudien und Best Practices aus verschiedenen Branchen.

Fallstudie 1: Siemens und digitale Zwillinge in der Fertigung

Siemens hat digitale Zwillinge erfolgreich in seinen Fertigungsprozessen implementiert. Durch die Erstellung digitaler Zwillinge ihrer Maschinen und Produktionslinien kann das Unternehmen die Leistung seiner Anlagen optimieren. Die Ergebnisse zeigen eine signifikante Reduzierung der Produktionszeiten und eine Verbesserung der Produktqualität.

Fallstudie 2: General Electric und vorausschauende Wartung

General Electric (GE) nutzt digitale Zwillinge zur Implementierung vorausschauender Wartung in seinen Turbinen und anderen Maschinen. Durch die Analyse von Sensordaten in Echtzeit kann GE potenzielle Probleme vor der Entstehung erkennen. Dies hat zu einer erheblichen Senkung der Wartungskosten und einer Verbesserung der Betriebszeit geführt.

Best Practice: Integration von IoT und KI

Eine der besten Praktiken für die Nutzung digitaler Zwillinge in der Maschinenoptimierung ist die Integration von Internet of Things (IoT) und Künstlicher Intelligenz (KI). Die Kombination dieser Technologien ermöglicht eine tiefere Analyse und genauere Vorhersagen. Unternehmen sollten darauf abzielen, IoT-Sensoren in ihren Maschinen zu installieren, um kontinuierlich Daten zu sammeln, und KI-Algorithmen einzusetzen, um diese Daten zu analysieren und wertvolle Einblicke zu gewinnen.

Die Implementierung digitaler Zwillinge in der Maschinenoptimierung ist ein wesentlicher Schritt zur Verbesserung der Effizienz und Wettbewerbsfähigkeit von Unternehmen. Durch vorausschauende Wartung, Prozessoptimierung und die Anwendung bewährter Praktiken können Unternehmen nicht nur Kosten sparen, sondern auch ihre Produktionskapazitäten maximieren und die Qualität ihrer Produkte steigern.

Zusammenfassend lässt sich sagen, dass digitale Zwillinge eine transformative Rolle in der Maschinenoptimierung spielen. Sie bieten Unternehmen die Möglichkeit, innovative Lösungen zu entwickeln, die auf Daten basieren, und ermöglichen so eine kontinuierliche Verbesserung ihrer Maschinen und Prozesse. In einer zunehmend wettbewerbsorientierten Industrie ist die Implementierung digitaler Zwillinge nicht nur eine Option, sondern eine Notwendigkeit.