Digitaler Zwilling: Wie Simulationen Produktionsprozesse verbessern

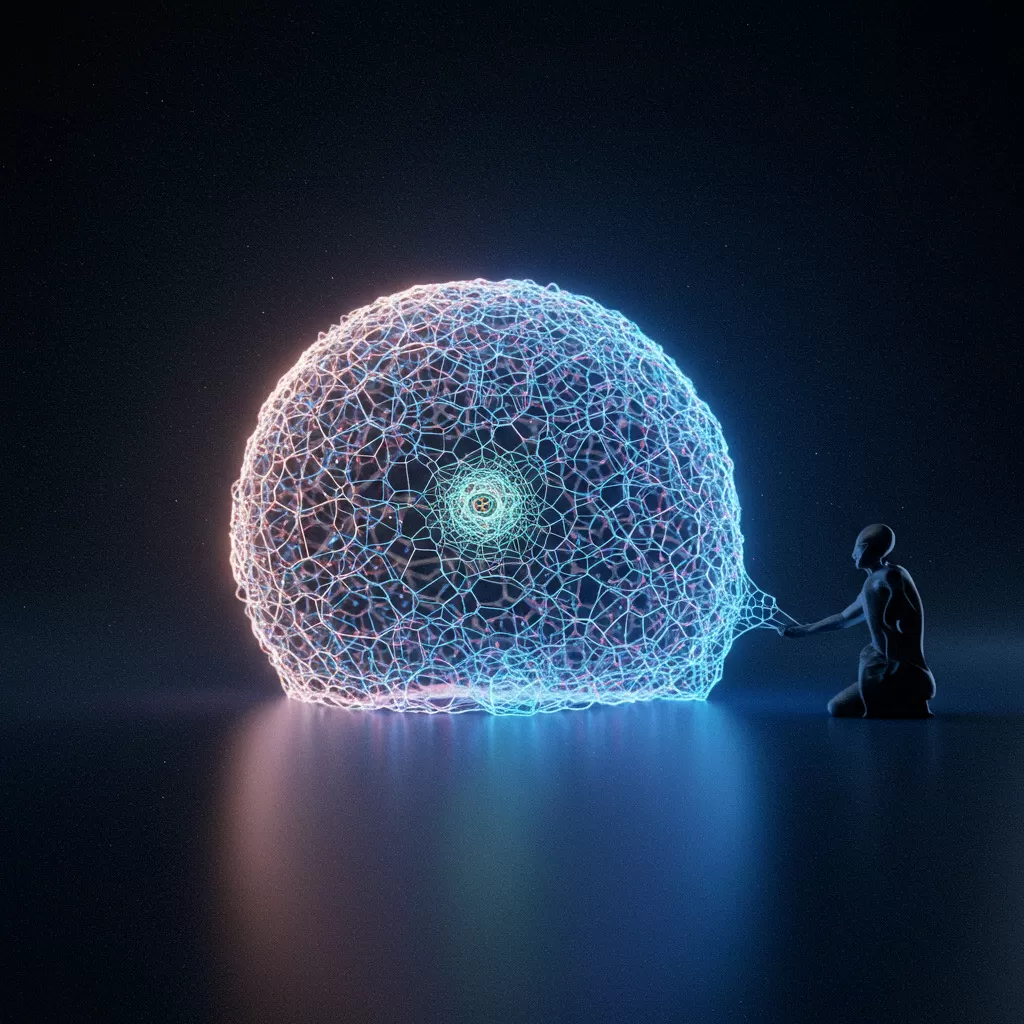

In der heutigen schnelllebigen Industrie spielt die Digitalisierung eine entscheidende Rolle, um wettbewerbsfähig zu bleiben und Prozesse zu optimieren. Ein zentrales Konzept, das in diesem Zusammenhang immer mehr an Bedeutung gewinnt, ist der digitale Zwilling. Diese innovative Technologie ermöglicht es Unternehmen, physische Objekte und Prozesse in einer virtuellen Umgebung abzubilden und zu simulieren, was eine Vielzahl von Vorteilen mit sich bringt.

Der digitale Zwilling bietet nicht nur die Möglichkeit zur Effizienzsteigerung, sondern revolutioniert auch die Art und Weise, wie Produkte entwickelt, gewartet und optimiert werden. Durch die Analyse von Echtzeitdaten können Unternehmen proaktive Entscheidungen treffen und so ihre Produktionsabläufe erheblich verbessern. In diesem Artikel werden die Grundlagen des digitalen Zwillings, seine Anwendungen in der Industrie sowie zukünftige Trends und Herausforderungen beleuchtet.

Digitaler Zwilling: Grundlagen und Konzepte

Der digitale Zwilling ist ein innovatives Konzept, das die physische Welt mit der digitalen Welt verbindet. Er ermöglicht die Erstellung von präzisen digitalen Modellen von physischen Objekten, Prozessen oder Systemen. Diese Modelle können in Echtzeit aktualisiert werden und bieten eine Plattform für Simulation, Analyse und Optimierung. In diesem Abschnitt werden wir die Grundlagen und Konzepte des digitalen Zwillings umfassend untersuchen.

Definition und Funktionsweise

Ein digitaler Zwilling ist ein virtuelles Modell eines physischen Objekts oder Systems, das dessen Eigenschaften und Verhalten genau widerspiegelt. Die Funktionsweise basiert auf der Erfassung und Analyse von Echtzeitdaten, die von Sensoren und anderen Datenerfassungsgeräten gesammelt werden. Diese Daten werden in das digitale Modell integriert, um eine genaue Nachbildung der physikalischen Entität zu ermöglichen.

Die Hauptmerkmale eines digitalen Zwillings sind:

- Echtzeit-Datenintegration: Kontinuierliche Aktualisierung des Modells mit aktuellen Daten.

- Simulation und Analyse: Durchführung von Tests und Simulationen, um das Verhalten des physischen Objekts zu verstehen.

- Optimierung: Identifizierung von Verbesserungspotenzialen und Effizienzsteigerungen.

Historische Entwicklung der digitalen Zwillinge

Die Idee des digitalen Zwillings existiert nicht erst seit der digitalen Revolution. Die Wurzeln reichen bis in die 1960er Jahre zurück, als Ingenieure begannen, computergestützte Simulationen zur Unterstützung des Designs und der Fertigung zu nutzen. In den letzten zwei Jahrzehnten hat sich die Technologie jedoch rasant weiterentwickelt, insbesondere durch Fortschritte in der Sensorik, Datenanalyse und Cloud-Computing.

Ein wichtiger Meilenstein in der Entwicklung digitaler Zwillinge war die Einführung von Industrie 4.0, die den Trend zur Vernetzung von Maschinen und Systemen vorantrieb. Unternehmen begannen, digitale Zwillinge zur Optimierung von Produktionsprozessen, zur Verbesserung der Produktqualität und zur Reduzierung der Ausfallzeiten einzusetzen.

Unterschied zwischen physischem und digitalem Zwilling

Der physische Zwilling ist das reale Objekt, während der digitale Zwilling eine virtuelle Repräsentation ist. Beide sind miteinander verbunden, und der digitale Zwilling erhält kontinuierlich Daten vom physischen Zwilling. Dieser Informationsaustausch ermöglicht es, Abweichungen zwischen dem realen und dem digitalen Modell zu identifizieren und entsprechende Maßnahmen zur Optimierung zu ergreifen.

Die Unterschiede können wie folgt zusammengefasst werden:

| Eigenschaft | Physischer Zwilling | Digitaler Zwilling |

|---|---|---|

| Existenz | Materiell | Virtuell |

| Aktualität | Statisch (bis zur nächsten Wartung) | Dynamisch (in Echtzeit aktualisiert) |

| Interaktion | Direkt (physisch) | Indirekt (über Daten) |

| Verwendung | Praktische Anwendung | Simulation und Analyse |

Zusammenfassend lässt sich sagen, dass digitale Zwillinge eine essentielle Rolle in der modernen Industrie spielen. Sie ermöglichen eine tiefere Einsicht in Prozesse und Systeme und tragen dazu bei, Effizienz und Produktivität zu steigern. In den folgenden Abschnitten werden wir die Anwendungen des digitalen Zwillings in der Industrie näher betrachten.

Anwendungen des digitalen Zwillings in der Industrie

Der digitale Zwilling hat sich als eine revolutionäre Technologie in der Industrie etabliert, die Unternehmen dabei unterstützt, ihre Produktionsprozesse zu optimieren, die Wartung zu verbessern und innovative Produktentwicklungen zu fördern. Durch die Schaffung eines virtuellen Modells eines physischen Objekts oder Systems, das in Echtzeit aktualisiert wird, können Unternehmen fundierte Entscheidungen treffen und Risiken minimieren. In diesem Abschnitt werden wir die verschiedenen Anwendungen des digitalen Zwillings in der Industrie detailliert betrachten.

Produktionsoptimierung und Effizienzsteigerung

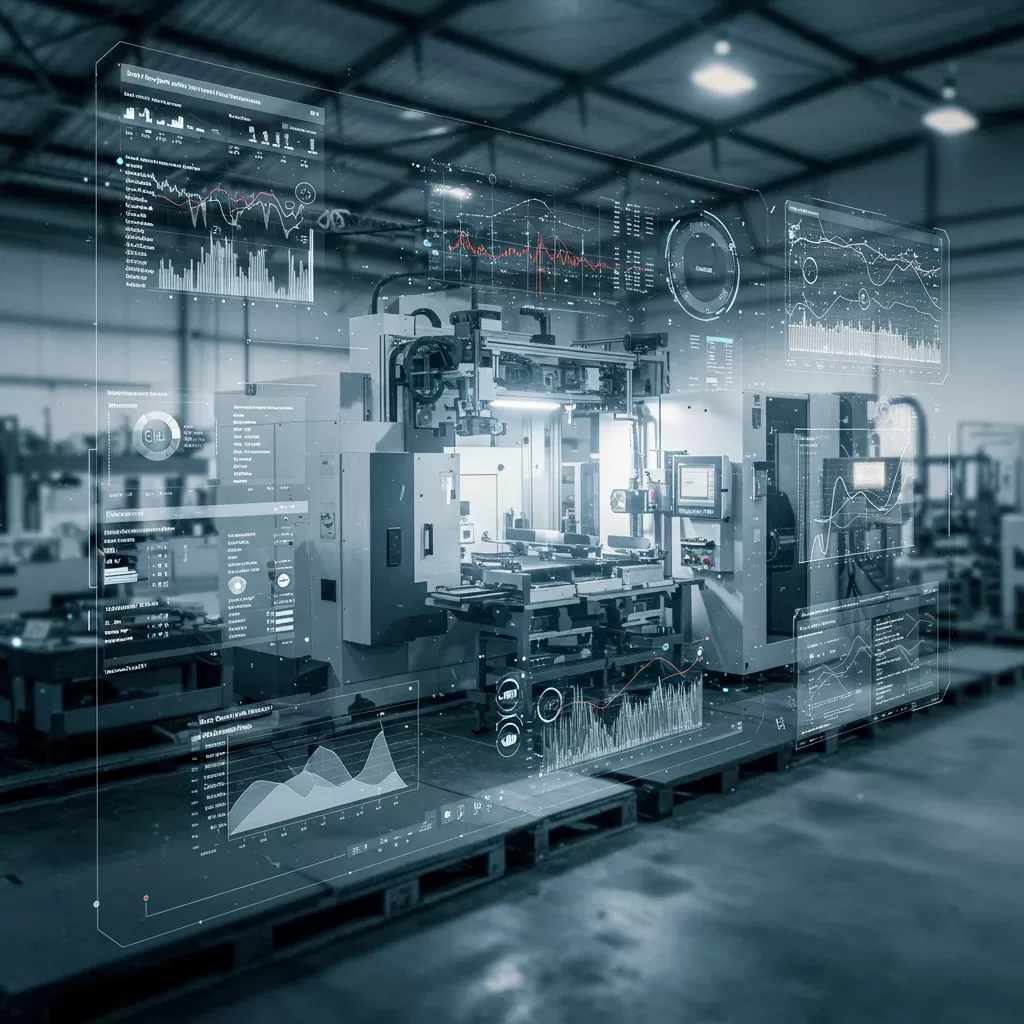

Die Produktionsoptimierung ist einer der Hauptvorteile des digitalen Zwillings. Unternehmen nutzen diese Technologie, um ihre Produktionslinien zu simulieren, Prozesse zu analysieren und Engpässe zu identifizieren. Durch die virtuelle Darstellung von Produktionsprozessen können Unternehmen verschiedene Szenarien testen und die Auswirkungen von Änderungen in der Produktion vorab bewerten.

- Simulationsanalyse: Unternehmen können Simulationen durchführen, um zu verstehen, wie verschiedene Faktoren, wie Maschinenleistung, Materialfluss und Personalverfügbarkeit, die Effizienz beeinflussen.

- Prozessverbesserungen: Durch die Analyse von Daten, die aus dem digitalen Zwilling stammen, können Unternehmen gezielte Verbesserungen in ihren Produktionsabläufen vornehmen.

- Ressourcenschonung: Der digitale Zwilling ermöglicht es, Ressourcen besser zu planen und zu nutzen, was zu Kosteneinsparungen und einer Reduzierung des ökologischen Fußabdrucks führt.

Ein Beispiel für die erfolgreiche Anwendung des digitalen Zwillings zur Produktionsoptimierung ist die Automobilindustrie. Hersteller wie BMW und Mercedes-Benz verwenden digitale Zwillinge, um ihre Produktionslinien zu simulieren und zu optimieren. Durch die Analyse von Daten in Echtzeit können sie die Effizienz ihrer Montageprozesse erheblich steigern.

Wartung und Instandhaltung

Ein weiterer bedeutender Einsatzbereich des digitalen Zwillings ist die Wartung und Instandhaltung von Maschinen und Anlagen. Durch die kontinuierliche Überwachung des physischen Zwillings und die Analyse von Betriebsdaten können Unternehmen vorausschauende Wartungsstrategien entwickeln.

- Vorausschauende Wartung: Der digitale Zwilling ermöglicht es Unternehmen, Muster im Maschinenbetrieb zu erkennen und vorherzusagen, wann Wartungsarbeiten erforderlich sind, bevor es zu einem Ausfall kommt.

- Kostenreduktion: Durch die Implementierung vorausschauender Wartung können Unternehmen teure Ausfallzeiten und Reparaturen vermeiden, was zu erheblichen Kosteneinsparungen führt.

- Lebenszyklusmanagement: Der digitale Zwilling unterstützt das Management des gesamten Lebenszyklus eines Produkts, von der Entwicklung über die Produktion bis hin zur Wartung.

Ein Beispiel für den Erfolg der vorausschauenden Wartung ist der Einsatz von digitalen Zwillingen in der Luftfahrtindustrie. Unternehmen wie Boeing nutzen diese Technologie, um den Zustand von Flugzeugen in Echtzeit zu überwachen. Dies ermöglicht eine präzise Planung von Wartungsarbeiten und trägt dazu bei, die Sicherheit und Effizienz im Luftverkehr zu erhöhen.

Produktentwicklung und Designprozesse

Die Produktentwicklung ist ein weiterer Bereich, in dem der digitale Zwilling eine transformative Rolle spielt. Unternehmen können digitale Zwillinge verwenden, um Prototypen zu erstellen, Designentscheidungen zu testen und Markteinführungszeiten zu verkürzen.

- Virtuelle Prototypen: Der digitale Zwilling ermöglicht es Ingenieuren, virtuelle Prototypen zu erstellen und verschiedene Designs zu testen, ohne physische Modelle herstellen zu müssen.

- Feedback-Schleifen: Durch die Integration von Kundenfeedback in den digitalen Zwilling können Unternehmen ihre Produkte kontinuierlich verbessern und an die Bedürfnisse der Verbraucher anpassen.

- Kollaboration: Digitale Zwillinge fördern die Zusammenarbeit zwischen verschiedenen Abteilungen, da alle Beteiligten auf dasselbe virtuelle Modell zugreifen können.

In der Konsumgüterindustrie, zum Beispiel bei Unternehmen wie Adidas, wird der digitale Zwilling genutzt, um den Designprozess von Sportschuhen zu optimieren. Indem sie digitale Zwillinge ihrer Produkte erstellen, können sie schnell Änderungen vornehmen und sicherstellen, dass die Endprodukte den Erwartungen der Kunden entsprechen.

Fazit

Die Anwendungen des digitalen Zwillings in der Industrie sind vielfältig und haben das Potenzial, die Art und Weise, wie Unternehmen produzieren, warten und Produkte entwickeln, grundlegend zu verändern. Von der Produktionsoptimierung über die vorausschauende Wartung bis hin zur Produktentwicklung ermöglicht der digitale Zwilling Unternehmen, effizienter zu arbeiten, Kosten zu senken und die Qualität ihrer Produkte zu verbessern.

Durch den Einsatz dieser Technologie können Unternehmen nicht nur ihre Wettbewerbsfähigkeit steigern, sondern auch einen nachhaltigen Beitrag zur Industrie leisten. In einer zunehmend digitalisierten Welt wird die Bedeutung des digitalen Zwillings in den kommenden Jahren weiter zunehmen, und Unternehmen, die diese Technologie erfolgreich integrieren, werden gut positioniert sein, um in der Zukunft erfolgreich zu sein.

Zukünftige Trends und Herausforderungen

Die rasante Entwicklung von Technologien wie Künstlicher Intelligenz (KI) und dem Internet der Dinge (IoT) hat das Potenzial, den Bereich der digitalen Zwillinge erheblich zu transformieren. In diesem Abschnitt werden die zukünftigen Trends und Herausforderungen beleuchtet, die mit der Implementierung und Weiterentwicklung digitaler Zwillinge in der Industrie verbunden sind.

Integration von KI und IoT

Die Kombination von KI und IoT mit digitalen Zwillingen bietet eine Vielzahl von Möglichkeiten zur Optimierung von Produktionsprozessen. Ein digitaler Zwilling ist in der Lage, kontinuierlich Daten aus der realen Welt zu erfassen und diese Informationen in Echtzeit zu analysieren. Durch den Einsatz von KI können diese Daten nicht nur verarbeitet, sondern auch interpretiert werden, um prädiktive Analysen durchzuführen und Entscheidungen zu treffen.

- Optimierung der Produktionsabläufe: KI-gestützte digitale Zwillinge können Anomalien in Produktionslinien erkennen und sofortige Anpassungen vorschlagen, um den Betrieb zu optimieren.

- Vorausschauende Wartung: Durch die Analyse von Sensordaten können digitale Zwillinge vorhersagen, wann Maschinen gewartet werden müssen, bevor ein Ausfall auftritt.

- Intelligente Entscheidungsfindung: KI kann dabei helfen, verschiedene Szenarien zu simulieren und die besten Handlungsoptionen in Echtzeit zu ermitteln.

Die Integration von IoT ermöglicht es, dass Maschinen, Sensoren und andere Geräte miteinander kommunizieren, was die Datenverfügbarkeit und -qualität erhöht. Dies führt zu genaueren digitalen Zwillingen, die eine realistischere Simulation von Produktionsprozessen ermöglichen.

Sicherheitsaspekte und Datenschutz

Mit der zunehmenden Vernetzung und dem Austausch sensibler Informationen über digitale Zwillinge steigt auch das Risiko von Cyberangriffen. Sicherheitsaspekte und Datenschutz werden daher zu zentralen Herausforderungen, die Unternehmen bewältigen müssen, um das Vertrauen in digitale Zwillinge aufrechtzuerhalten.

- Cybersecurity-Maßnahmen: Unternehmen müssen umfassende Sicherheitsstrategien entwickeln, um ihre digitalen Zwillinge und die dahinterstehenden Daten zu schützen. Dazu gehören Firewalls, Verschlüsselungstechnologien und regelmäßige Sicherheitsupdates.

- Datenschutzrichtlinien: Der Umgang mit personenbezogenen Daten muss den geltenden Datenschutzgesetzen entsprechen, wie z.B. der Datenschutz-Grundverordnung (DSGVO) in der EU. Unternehmen sollten transparent darüber informieren, wie Daten erfasst, verwendet und gespeichert werden.

- Schulung der Mitarbeiter: Eine der effektivsten Maßnahmen gegen Cyberangriffe ist die Schulung der Mitarbeiter im Hinblick auf Sicherheitspraktiken und die Sensibilisierung für potenzielle Bedrohungen.

Die Vernetzung von Maschinen und Geräten erfordert darüber hinaus eine ständige Überwachung, um Sicherheitslücken schnell zu identifizieren und zu schließen. Unternehmen sollten in Technologien investieren, die eine kontinuierliche Überwachung und Analyse verdächtiger Aktivitäten ermöglichen.

Auswirkungen auf die Arbeitswelt und Fachkräftebedarf

Die Implementierung digitaler Zwillinge und die damit verbundenen Technologien werden die Anforderungen an die Arbeitskräfte in der Industrie erheblich verändern. Die Automatisierung und die Nutzung von KI werden einige Aufgaben ersetzen, während neue Rollen und Kompetenzen entstehen.

- Neue Berufsbilder: Mit der Zunahme digitaler Zwillinge werden neue Berufe im Bereich Datenanalyse, IT-Sicherheit und KI-Management entstehen. Fachkräfte, die in der Lage sind, digitale Zwillinge zu erstellen, zu verwalten und zu optimieren, werden zunehmend gefragt sein.

- Umschulung und Weiterbildung: Unternehmen müssen in die Weiterbildung ihrer Mitarbeiter investieren, um sicherzustellen, dass sie über die notwendigen Fähigkeiten verfügen, um mit den neuen Technologien umzugehen. Programme zur Umschulung können dazu beitragen, Arbeitsplätze zu sichern und den Übergang zu erleichtern.

- Veränderungen in der Unternehmenskultur: Der Einsatz digitaler Zwillinge erfordert eine Kultur, die Innovation und kontinuierliches Lernen fördert. Unternehmen sollten eine Umgebung schaffen, in der Mitarbeiter ermutigt werden, neue Technologien zu erkunden und ihre Ideen einzubringen.

Zusammenfassend lässt sich sagen, dass die Integration von KI und IoT, die Berücksichtigung von Sicherheitsaspekten sowie die Anpassung an die veränderten Anforderungen der Arbeitswelt wesentliche Herausforderungen darstellen, die Unternehmen bei der Implementierung digitaler Zwillinge bewältigen müssen. Der Erfolg wird davon abhängen, wie gut Unternehmen diese Herausforderungen meistern und gleichzeitig das Potenzial digitaler Zwillinge zur Verbesserung ihrer Produktionsprozesse ausschöpfen können.