Fortschrittliche Sensoren für Maschinenüberwachung

In der heutigen Industrie spielt die Überwachung von Maschinen eine entscheidende Rolle für die Effizienz und Sicherheit von Produktionsprozessen. Fortschrittliche Sensoren haben sich als unverzichtbare Werkzeuge etabliert, um den Zustand von Maschinen in Echtzeit zu überwachen. Diese Technologien ermöglichen es, potenzielle Probleme frühzeitig zu erkennen und somit Ausfallzeiten zu minimieren.

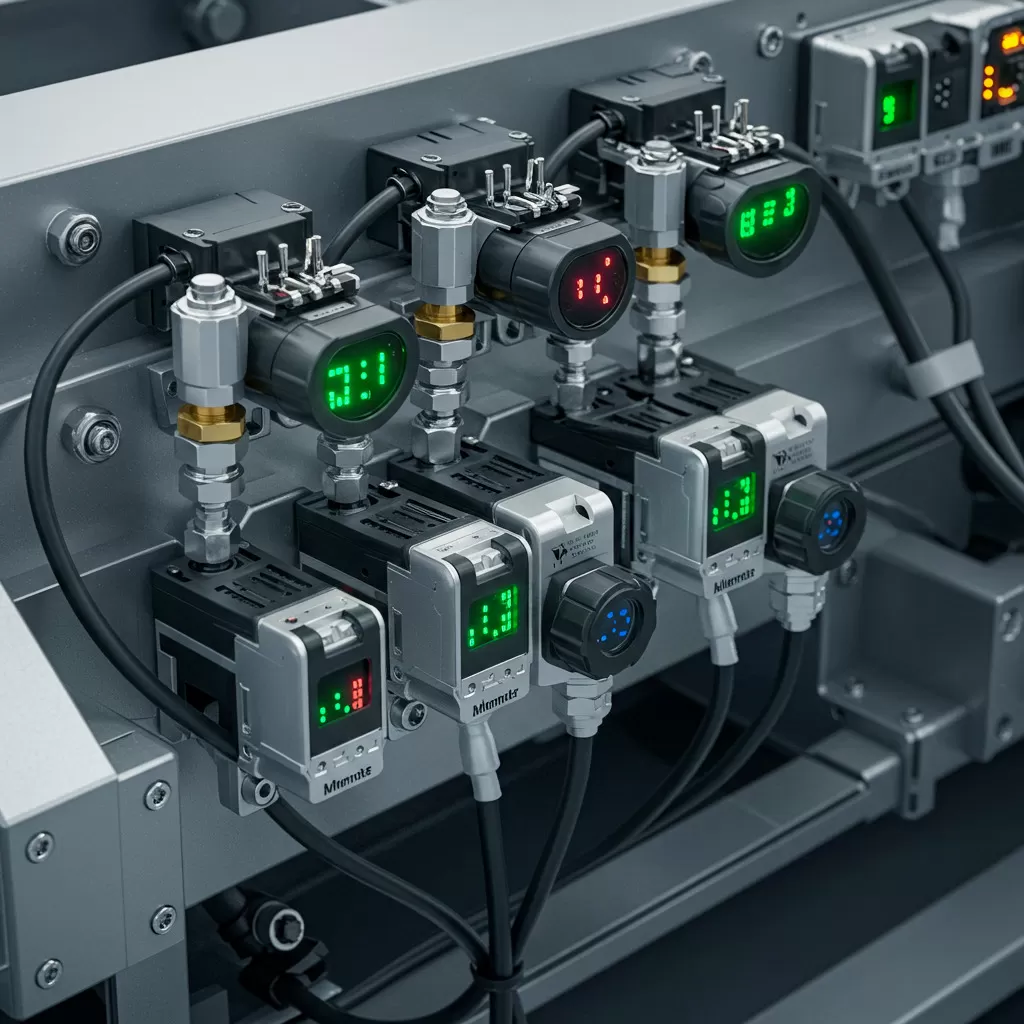

Die Vielfalt der verfügbaren Sensortypen reicht von Temperatur- und Drucksensoren bis hin zu hochentwickelten Ultraschall- und Infrarotsensoren. Jeder dieser Sensoren bietet spezifische Vorteile und Anwendungen, die auf die individuellen Anforderungen der Maschinenüberwachung abgestimmt sind. In diesem Artikel werden wir die verschiedenen Arten von Sensoren und ihre Bedeutung für die Effizienzsteigerung und Sicherheit in der Industrie näher beleuchten.

Einführung in fortschrittliche Sensoren

Fortschrittliche Sensoren spielen eine entscheidende Rolle in der modernen Maschinenüberwachung. Sie ermöglichen es Unternehmen, ihre Produktionsprozesse effizienter zu gestalten und gleichzeitig die Betriebskosten zu senken. In dieser Einführung werden wir die Definition und Funktionsweise dieser Sensoren sowie ihre Bedeutung in der Maschinenüberwachung näher beleuchten.

Definition und Funktionsweise

Fortschrittliche Sensoren sind Geräte, die physikalische Größen wie Temperatur, Druck, Vibration und andere Parameter messen und diese in elektrische Signale umwandeln. Diese Signale können dann von Computersystemen verarbeitet werden, um Entscheidungen zu treffen oder Warnungen auszugeben. Die Genauigkeit und Zuverlässigkeit dieser Sensoren sind entscheidend für die Überwachung von Maschinen in industriellen Anwendungen.

Die Funktionsweise dieser Sensoren lässt sich in mehreren Schritten zusammenfassen:

- Messung: Der Sensor erfasst eine physikalische Größe, die für den Betriebszustand der Maschine wichtig ist. Dies kann beispielsweise die Temperatur eines Motors oder die Vibration eines Lagerelements sein.

- Signalumwandlung: Die gemessene Größe wird in ein elektrisches Signal umgewandelt, das eine bestimmte Spannung oder Stromstärke darstellt.

- Übertragung: Das elektrische Signal wird an ein Steuersystem oder eine Steuerungseinheit gesendet, die die Daten analysiert und interpretiert.

- Auswertung: Das Steuersystem verarbeitet die empfangenen Daten und kann bei Bedarf entsprechende Maßnahmen ergreifen, z. B. eine Warnung ausgeben oder eine automatische Anpassung der Maschine vornehmen.

Bedeutung in der Maschinenüberwachung

Die Bedeutung fortschrittlicher Sensoren in der Maschinenüberwachung kann nicht hoch genug eingeschätzt werden. Sie bieten zahlreiche Vorteile, die den Betrieb von Maschinen optimieren und die Lebensdauer von Anlagen verlängern.

Einige der wichtigsten Aspekte sind:

- Frühzeitige Fehlererkennung: Sensoren können Abweichungen von den Normalwerten erkennen, bevor sie zu ernsthaften Problemen führen. Dies ermöglicht eine frühzeitige Wartung und Reparatur.

- Kostenreduzierung: Durch die Vermeidung von unerwarteten Ausfällen und Stillstandszeiten können Unternehmen erhebliche Kosten einsparen. Die Investition in Sensoren amortisiert sich oft schnell durch die Einsparungen.

- Optimierung der Produktionsprozesse: Daten, die von Sensoren gesammelt werden, können verwendet werden, um Prozesse zu analysieren und zu optimieren. Unternehmen können ihre Betriebsabläufe verbessern und die Effizienz steigern.

- Sicherheitsverbesserung: Die Überwachung von Maschinen und Anlagen durch Sensoren erhöht die Sicherheit am Arbeitsplatz. Durch rechtzeitige Warnungen können gefährliche Situationen vermieden werden.

Technologische Entwicklungen

Die Technologie hinter fortschrittlichen Sensoren entwickelt sich ständig weiter. Die Integration von Internet of Things (IoT)-Technologien ermöglicht eine noch umfassendere Überwachung und Datenanalyse. Sensoren können jetzt drahtlos kommunizieren und Daten in Echtzeit an zentrale Steuerungssysteme oder Cloud-Plattformen senden. Dies eröffnet neue Möglichkeiten für die Fernüberwachung und die Implementierung von Predictive Maintenance-Strategien.

Herausforderungen und Lösungen

Trotz der Vorteile, die fortschrittliche Sensoren bieten, gibt es auch Herausforderungen, die es zu bewältigen gilt. Dazu gehören:

- Kalibrierung: Sensoren müssen regelmäßig kalibriert werden, um genaue Messwerte zu gewährleisten. Eine fehlerhafte Kalibrierung kann zu falschen Daten und daraus resultierenden Fehlern in der Maschinenüberwachung führen.

- Umgebungsbedingungen: Extreme Temperaturen, Feuchtigkeit und andere Umwelteinflüsse können die Leistung von Sensoren beeinträchtigen. Die Auswahl der richtigen Sensoren für spezifische Anwendungen ist daher entscheidend.

- Datenmanagement: Die große Menge an Daten, die von Sensoren generiert wird, kann überwältigend sein. Unternehmen müssen effektive Strategien zur Datenspeicherung und -analyse entwickeln, um den Nutzen dieser Daten zu maximieren.

Um diese Herausforderungen zu überwinden, ist es wichtig, in moderne Sensoren und entsprechende Softwarelösungen zu investieren. Eine kontinuierliche Schulung des Personals zur richtigen Handhabung und Auswertung der Sensordaten ist ebenfalls von großer Bedeutung.

Zukunftsausblick

Die Zukunft der Maschinenüberwachung ist eng mit der Weiterentwicklung fortschrittlicher Sensoren verbunden. Die Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen in die Datenanalyse wird es ermöglichen, noch präzisere Vorhersagen über den Zustand von Maschinen zu treffen und proaktive Wartungsstrategien zu entwickeln.

Darüber hinaus wird die steigende Digitalisierung in der Industrie, auch bekannt als Industrie 4.0, die Verwendung von Sensoren revolutionieren. Unternehmen, die in diese Technologien investieren, werden in der Lage sein, ihre Wettbewerbsfähigkeit zu steigern und sich auf dem Markt besser zu positionieren.

Fazit

Fortschrittliche Sensoren sind unverzichtbar für die effektive Maschinenüberwachung in der heutigen Industrie. Sie bieten nicht nur Möglichkeiten zur Kostensenkung und Effizienzsteigerung, sondern tragen auch zur Verbesserung der Sicherheit und zur Verlängerung der Lebensdauer von Maschinen bei. Die kontinuierliche Entwicklung und Integration neuer Technologien wird die Rolle dieser Sensoren in der Zukunft weiter stärken.

Typen von Sensoren für die Maschinenüberwachung

Die Überwachung von Maschinen ist entscheidend für die Effizienz und Sicherheit in der Industrie. Fortschrittliche Sensoren spielen dabei eine Schlüsselrolle, indem sie verschiedene physikalische Parameter messen und wertvolle Daten liefern, die für die Wartung und den Betrieb von Maschinen unerlässlich sind. In diesem Abschnitt werden wir uns mit den verschiedenen Typen von Sensoren befassen, die in der Maschinenüberwachung eingesetzt werden, einschließlich Temperatur- und Drucksensoren, Vibrations- und Beschleunigungssensoren sowie Ultraschall- und Infrarotsensoren.

Temperatur- und Drucksensoren

Temperatur- und Drucksensoren sind grundlegende Komponenten in der Maschinenüberwachung. Sie helfen dabei, kritische Betriebsbedingungen zu überwachen und sicherzustellen, dass Maschinen optimal funktionieren.

Temperatursensoren

Temperatursensoren messen die Temperatur von Maschinen und deren Umgebung. Sie sind in verschiedenen Ausführungen erhältlich, darunter:

- Thermoelemente: Sie bestehen aus zwei unterschiedlichen Metallen und erzeugen eine Spannung, die temperaturabhängig ist. Sie sind robust und für hohe Temperaturen geeignet.

- Widerstandsthermometer (RTDs): Diese Sensoren messen die Temperatur durch die Änderung des elektrischen Widerstands eines Materials. Sie bieten hohe Genauigkeit und Stabilität.

- Infrarotsensoren: Diese Sensoren messen die Temperatur aus der Ferne, indem sie die von einem Objekt emittierte Infrarotstrahlung detektieren. Sie sind besonders nützlich in gefährlichen Umgebungen.

Die Überwachung der Temperatur ist entscheidend, um Überhitzung und mögliche Schäden an Maschinen zu vermeiden. Beispielsweise kann eine übermäßige Wärmeentwicklung in einem Motor auf eine fehlerhafte Lagerung oder unzureichende Schmierung hinweisen.

Drucksensoren

Drucksensoren überwachen den Druck in verschiedenen Systemen, wie hydraulischen oder pneumatischen Anlagen. Ihre Funktionsweise basiert auf der Messung der Kraft pro Flächeneinheit und sie sind in der Lage, sowohl statischen als auch dynamischen Druck zu erfassen.

- Piezoelektrische Sensoren: Diese Sensoren nutzen den piezoelektrischen Effekt, um Druckänderungen in elektrische Signale umzuwandeln. Sie sind besonders empfindlich und eignen sich für dynamische Druckmessungen.

- Kapazitive Sensoren: Sie messen Druckänderungen durch Variationen in der Kapazität zwischen zwei Elektroden. Diese Sensoren sind stabil und können in verschiedenen Anwendungen eingesetzt werden.

Ein effektives Druckmanagement kann helfen, Leckagen zu vermeiden und die Effizienz von Maschinen zu steigern. Ein plötzlicher Druckabfall kann auf einen möglichen Ausfall oder eine Fehlfunktion hinweisen.

Vibrations- und Beschleunigungssensoren

Vibrations- und Beschleunigungssensoren sind entscheidend für die Überwachung des mechanischen Zustands von Maschinen. Sie helfen dabei, Anomalien zu erkennen, die auf bevorstehende Ausfälle hinweisen können.

Vibrationssensoren

Vibrationssensoren messen die Vibrationen, die von Maschinen während des Betriebs erzeugt werden. Übermäßige Vibrationen können auf Probleme wie unausgeglichene Teile, unzureichende Schmierung oder mechanische Abnutzung hinweisen. Es gibt verschiedene Typen von Vibrationssensoren:

- Piezoelektrische Sensoren: Diese Sensoren erfassen Vibrationen und wandeln sie in elektrische Signale um. Sie sind sehr empfindlich und können eine große Bandbreite an Frequenzen messen.

- Beschleunigungssensoren: Sie messen die Beschleunigung, die auf einen Körper wirkt. Diese Sensoren sind nützlich, um plötzliche Änderungen in der Bewegung zu erkennen, die auf mechanische Probleme hinweisen können.

Die Analyse von Vibrationsdaten kann frühzeitig auf Wartungsbedarf hinweisen und so teure Ausfallzeiten verhindern.

Beschleunigungssensoren

Diese Sensoren sind wichtig für die Überwachung von Bewegungen in Maschinen. Sie messen die Beschleunigung in verschiedene Richtungen und helfen, die Dynamik von Maschinen zu verstehen.

- Kollisionssensoren: Diese Sensoren erkennen plötzliche Bewegungsänderungen, die auf Kollisionen oder unvorhergesehene Störungen hinweisen können. Sie sind besonders in automatisierten Anlagen von Bedeutung.

- Neigungssensoren: Sie messen die Neigung von Maschinen und helfen, sicherzustellen, dass sie korrekt ausgerichtet sind, was für die Leistungsfähigkeit entscheidend ist.

Die Kombination von Vibrations- und Beschleunigungssensoren ermöglicht eine umfassende Überwachung des Maschinenzustands und trägt zur Vermeidung von Störungen bei.

Ultraschall- und Infrarotsensoren

Ultraschall- und Infrarotsensoren sind spezialisierte Technologien, die in der Maschinenüberwachung eingesetzt werden, um spezifische Anforderungen zu erfüllen.

Ultraschallsensoren

Ultraschallsensoren verwenden Schallwellen mit Frequenzen über dem menschlichen Hörbereich, um Distanzen zu messen oder Objekte zu erkennen. Sie sind besonders nützlich in der Automatisierungstechnik und der Materialhandhabung.

- Proximitätsmessung: Diese Sensoren erkennen die Anwesenheit von Objekten ohne direkten Kontakt, was sie ideal für gefährliche Umgebungen macht.

- Füllstandmessung: Ultraschallsensoren können auch zur Überwachung des Füllstands von Flüssigkeiten in Tanks eingesetzt werden, was eine effiziente Lagerverwaltung ermöglicht.

Die Verwendung von Ultraschallsensoren kann die Sicherheit erhöhen und gleichzeitig die Effizienz in Produktionsprozessen verbessern.

Infrarotsensoren

Infrarotsensoren messen die Temperatur und das Vorhandensein von Objekten durch die Erfassung von Infrarotstrahlung. Sie sind besonders effektiv in Anwendungen, bei denen eine kontaktlose Messung erforderlich ist.

- Temperaturüberwachung: Infrarotsensoren sind ideal für die Überwachung von Maschinen, die empfindliche Komponenten enthalten, da sie Überhitzung verhindern können.

- Objekterkennung: Sie können verwendet werden, um die Anwesenheit von Objekten in automatisierten Prozessen zu erkennen, was die Effizienz steigert.

Die Integration von Infrarotsensoren in Maschinenüberwachungssysteme kann dazu beitragen, potenzielle Probleme frühzeitig zu erkennen und die Lebensdauer von Maschinen zu verlängern.

Zusammenfassung der Sensortypen

| Sensorart | Funktion | Anwendung |

|---|---|---|

| Temperatursensoren | Messen die Temperatur von Maschinen und Umgebung | Überwachung von Überhitzung und Kühlung |

| Drucksensoren | Überwachen den Druck in hydraulischen und pneumatischen Systemen | Vermeidung von Leckagen und Effizienzsteigerung |

| Vibrationssensoren | Erfassen Vibrationen zur Diagnose von Maschinenzuständen | Frühzeitige Wartung und Fehlervermeidung |

| Beschleunigungssensoren | Messen Beschleunigungen zur Erkennung von Bewegungsänderungen | Überwachung der Maschinenbewegung |

| Ultraschallsensoren | Verwenden Schallwellen zur Abstandsmessung und Objekterkennung | Automatisierungstechnik und Materialhandhabung |

| Infrarotsensoren | Messen Temperatur und erkennen Objekte durch Infrarotstrahlung | Kontaktlose Temperaturüberwachung |

Insgesamt ist die richtige Auswahl und Integration dieser Sensoren in Maschinenüberwachungssysteme entscheidend für die Optimierung von Betriebsabläufen, die Reduzierung von Ausfallzeiten und die Verbesserung der Sicherheit. Fortschrittliche Sensoren bieten nicht nur Echtzeitdaten, sondern auch wertvolle Informationen zur Analyse und Entscheidungsfindung, was zu einer insgesamt höheren Effizienz und Kosteneinsparungen in der Industrie führt.

Anwendungen und Vorteile der Sensoren

Die Verwendung fortschrittlicher Sensoren in der Maschinenüberwachung hat in den letzten Jahren erheblich zugenommen. Diese Technologien bieten nicht nur eine tiefere Einsicht in den Betrieb von Maschinen, sondern helfen auch, die Effizienz zu steigern und Kosten zu senken. In diesem Abschnitt werden wir die verschiedenen Anwendungen und Vorteile von Sensoren im Kontext der Maschinenüberwachung näher beleuchten.

Effizienzsteigerung und Kostensenkung

Ein zentraler Vorteil der Verwendung von Sensoren in der Maschinenüberwachung ist die Möglichkeit, die Effizienz von Maschinen zu steigern und gleichzeitig die Betriebskosten zu senken. Sensoren ermöglichen eine kontinuierliche Überwachung von Betriebsparametern, was zu einer optimierten Leistung der Maschinen führt.

- Optimierung des Betriebs: Durch die Überwachung von Temperatur, Druck und anderen kritischen Parametern können Unternehmen sicherstellen, dass ihre Maschinen unter optimalen Bedingungen arbeiten.

- Ressourcenschonung: Sensoren helfen, den Energieverbrauch zu minimieren, indem sie ineffiziente Betriebszustände identifizieren und die Maschinenleistung anpassen.

- Kostenreduzierung: Durch die frühzeitige Erkennung von Anomalien können Unternehmen kostspielige Ausfallzeiten reduzieren, die durch plötzliche Maschinenstillstände verursacht werden.

Ein Beispiel für die Effizienzsteigerung ist der Einsatz von Temperatursensoren in Kühlsystemen. Wenn die Sensoren eine Überhitzung erkennen, kann das System automatisch abgeschaltet oder die Kühlung erhöht werden, um Schäden zu vermeiden. Dies spart nicht nur Energiekosten, sondern verlängert auch die Lebensdauer der Maschinen.

Vorbeugende Wartung und Fehlerdiagnose

Ein weiterer wichtiger Vorteil von Sensoren in der Maschinenüberwachung ist die Möglichkeit der vorbeugenden Wartung. Durch die kontinuierliche Überwachung können Unternehmen potenzielle Probleme erkennen, bevor sie zu ernsthaften Ausfällen führen.

- Früherkennung von Problemen: Sensoren können Unregelmäßigkeiten in den Maschinenbetrieb erkennen, die auf bevorstehende Fehler hindeuten.

- Wartungsplanung: Wartungsarbeiten können gezielt geplant werden, basierend auf den Daten, die von den Sensoren bereitgestellt werden. Dies reduziert die Notwendigkeit für unvorhergesehene Wartungsmaßnahmen.

- Kostenersparnis: Vorbeugende Wartung ist in der Regel kostengünstiger als die Behebung von Schäden nach einem Ausfall.

Beispielsweise können Vibrationssensoren in rotierenden Maschinen eingesetzt werden, um Veränderungen im Vibrationsmuster zu überwachen. Eine plötzliche Änderung kann auf ein Problem wie ein Ungleichgewicht oder einen Lagerfehler hinweisen. Durch die rechtzeitige Wartung kann das Unternehmen die Lebensdauer der Maschinen verlängern und die Betriebskosten erheblich senken.

Verbesserung der Sicherheitsstandards

Die Implementierung von fortschrittlichen Sensoren trägt auch erheblich zur Verbesserung der Sicherheitsstandards in der Industrie bei. Sicherheitskritische Maschinen können durch den Einsatz von Sensoren sicherer gestaltet werden.

- Überwachung kritischer Parameter: Sensoren ermöglichen die Überwachung von Parametern, die für die Sicherheit der Maschinen und der Mitarbeiter entscheidend sind, wie z.B. Druck oder Temperatur.

- Automatische Abschaltung: Im Falle kritischer Fehler können Sensoren so programmiert werden, dass sie Maschinen automatisch abschalten, um Unfälle zu vermeiden.

- Schutz der Arbeitnehmer: Sensoren können auch in persönlichen Schutzausrüstungen integriert werden, um die Sicherheit der Mitarbeiter zu gewährleisten und gesundheitliche Risiken zu minimieren.

Ein praktisches Beispiel ist die Verwendung von Infrarotsensoren in der Überwachung von Wärmequellen in Hochrisikobereichen. Diese Sensoren können Überhitzungen erkennen und im Notfall sofort Warnsignale an das Personal senden oder die Maschinen abschalten, um Brandgefahr zu vermeiden.

Zusammenfassung der Vorteile

| Vorteil | Beschreibung |

|---|---|

| Effizienzsteigerung | Optimierung von Betriebsabläufen durch kontinuierliche Überwachung. |

| Kostensenkung | Reduzierung von Ausfallzeiten und Energieverbrauch. |

| Vorbeugende Wartung | Erkennung von Problemen vor dem Ausfall. |

| Sicherheitsverbesserung | Schutz von Maschinen und Mitarbeitern durch Überwachung kritischer Parameter. |

Zusammenfassend lässt sich sagen, dass die Implementierung fortschrittlicher Sensoren in der Maschinenüberwachung nicht nur die Effizienz und Sicherheit erhöht, sondern auch signifikante Kosteneinsparungen mit sich bringt. Unternehmen, die in diese Technologie investieren, sind besser gerüstet, um in einem wettbewerbsintensiven Markt erfolgreich zu sein.