Industrie 4.0: Die Verbindung von KI und Automatisierung

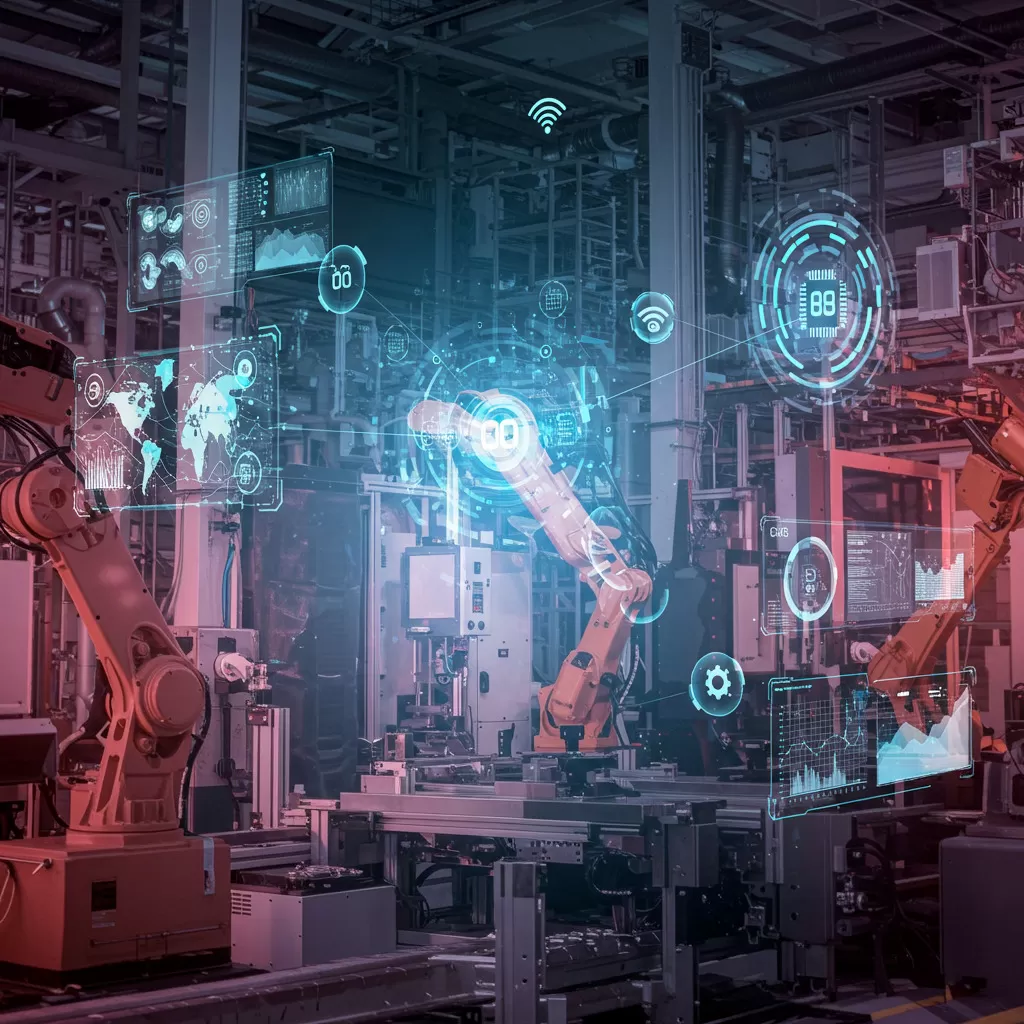

Die Industrie 4.0 steht für einen revolutionären Wandel in der Fertigung und Produktion, der durch die Integration modernster Technologien wie Künstliche Intelligenz (KI) und Automatisierung geprägt ist. Diese neue Ära verspricht nicht nur eine Steigerung der Effizienz und Produktivität, sondern auch eine umfassende Vernetzung von Maschinen, Systemen und Menschen. In einer Welt, in der Daten das neue Öl sind, wird es entscheidend, die Möglichkeiten und Herausforderungen zu verstehen, die mit diesem technologischen Fortschritt einhergehen.

Künstliche Intelligenz spielt eine zentrale Rolle in der Automatisierung und eröffnet zahlreiche Anwendungen, die die Art und Weise, wie Unternehmen operieren, grundlegend verändern können. Von intelligenten Produktionssystemen, die in Echtzeit Entscheidungen treffen, bis hin zu vorausschauenden Wartungsstrategien, die Ausfallzeiten minimieren, zeigt die Verbindung von KI und Automatisierung das Potenzial, die Industrie effizienter und flexibler zu gestalten. Doch während diese Technologien beeindruckende Vorteile bieten, stehen Unternehmen auch vor Herausforderungen, die es zu bewältigen gilt, um ein sicheres und produktives Arbeitsumfeld zu gewährleisten.

Einführung in Industrie 4.0

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die Digitalisierung von Produktionsprozessen und die Integration moderner Technologien wie Internet der Dinge (IoT), Künstliche Intelligenz (KI) und Big Data gekennzeichnet ist. In dieser Einführung werden wir die Definition und die Merkmale von Industrie 4.0 sowie ihre Geschichte und Entwicklung untersuchen.

Definition und Merkmale

Industrie 4.0 ist ein Konzept, das nicht nur technologische Fortschritte umfasst, sondern auch eine neue Denkweise in der Industrie darstellt. Die wichtigsten Merkmale sind:

- Vernetzung: Maschinen, Systeme und Menschen sind miteinander verbunden, was eine nahtlose Kommunikation ermöglicht.

- Automatisierung: Viele Prozesse werden automatisiert, um Effizienz und Produktivität zu steigern.

- Datenanalyse: Die Nutzung von Big Data und fortgeschrittenen Analysetools zur Verbesserung der Entscheidungsfindung.

- Flexibilität: Produktionssysteme sind anpassungsfähig und können schnell auf Änderungen in der Nachfrage reagieren.

- Individualisierung: Produkte können auf die spezifischen Bedürfnisse der Kunden zugeschnitten werden, was eine höhere Kundenzufriedenheit zur Folge hat.

Industrie 4.0 basiert auf der Integration von Cyber-Physischen Systemen (CPS), die physische und digitale Komponenten miteinander verbinden. Diese Systeme sind in der Lage, Informationen zu sammeln, zu analysieren und zu nutzen, um autonome Entscheidungen zu treffen. Ein Beispiel für ein solches System ist eine intelligente Fabrik, in der Maschinen miteinander kommunizieren, um den Produktionsprozess zu optimieren.

Geschichte und Entwicklung

Die Entwicklung von Industrie 4.0 kann in mehrere Phasen unterteilt werden:

| Phase | Beschreibung |

|---|---|

| Industrie 1.0 | Die erste industrielle Revolution begann im späten 18. Jahrhundert mit der Mechanisierung durch Wasser- und Dampfkraft. |

| Industrie 2.0 | Die zweite Revolution wurde durch die Einführung der Massenproduktion und der Elektrifizierung im späten 19. und frühen 20. Jahrhundert geprägt. |

| Industrie 3.0 | Die dritte industrielle Revolution, die in den 1970er Jahren begann, brachte die Automatisierung durch Elektronik und IT mit sich. |

| Industrie 4.0 | Die vierte industrielle Revolution begann in den 2010er Jahren und zeichnet sich durch die Digitalisierung und Vernetzung aller Produktionsprozesse aus. |

Die Idee von Industrie 4.0 wurde erstmals 2011 auf der Hannover Messe vorgestellt. Seitdem hat sich das Konzept weiterentwickelt und ist zu einem zentralen Thema in der Industrie geworden. Viele Unternehmen investieren in neue Technologien, um wettbewerbsfähig zu bleiben und sich an die sich schnell ändernden Marktbedingungen anzupassen.

Die Umsetzung von Industrie 4.0 ist jedoch nicht ohne Herausforderungen. Unternehmen müssen in neue Technologien investieren, ihre Mitarbeiter schulen und die richtigen Partner finden, um eine erfolgreiche Transformation zu gewährleisten. Darüber hinaus sind Sicherheitsbedenken und Datenschutz wichtige Aspekte, die bei der Implementierung berücksichtigt werden müssen.

Insgesamt bietet Industrie 4.0 enorme Chancen für Unternehmen, ihre Effizienz zu steigern, Kosten zu senken und die Zufriedenheit ihrer Kunden zu erhöhen. Die kontinuierliche Anpassung an neue Technologien und die Bereitschaft zur Veränderung sind entscheidend für den Erfolg in dieser neuen industriellen Ära.

Künstliche Intelligenz in der Automatisierung

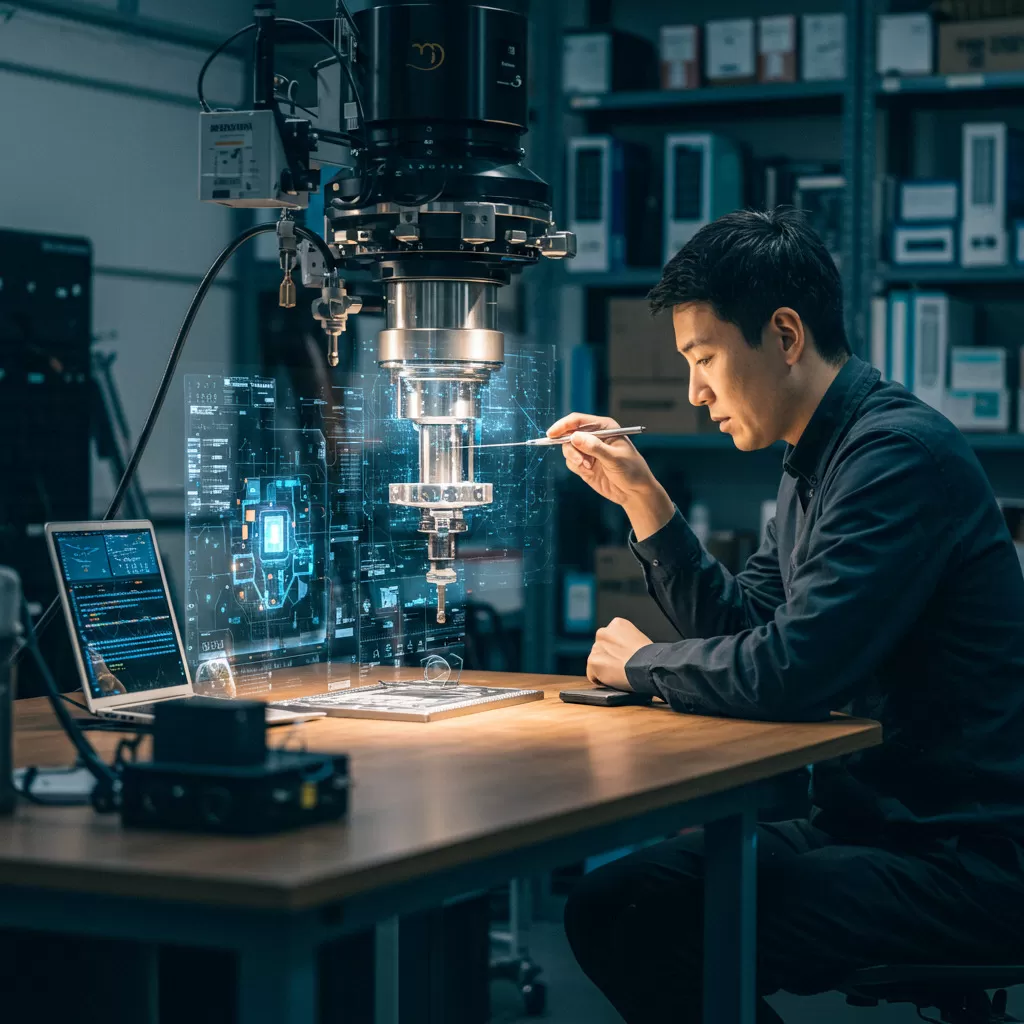

Die Integration von Künstlicher Intelligenz (KI) in die Automatisierung stellt eine der bahnbrechendsten Entwicklungen im Rahmen der Industrie 4.0 dar. Indem Maschinen und Systeme lernen, sich anzupassen und zu optimieren, revolutioniert KI die Art und Weise, wie Unternehmen operieren, produzieren und interagieren. Dieser Abschnitt beleuchtet die Anwendungen der KI in der Industrie und die damit verbundenen Vorteile.

Anwendungen der KI in der Industrie

Die Anwendungen von KI in der Automatisierung sind vielfältig und reichen von der Produktion über die Logistik bis hin zur Qualitätssicherung. Hier sind einige der wichtigsten Anwendungsbereiche:

-

Predictive Maintenance:

Durch den Einsatz von KI-Algorithmen können Unternehmen Ausfälle von Maschinen vorausschauend erkennen. Sensoren sammeln Daten, die von KI-Systemen analysiert werden, um vorherzusagen, wann eine Wartung erforderlich ist. Dies minimiert Ausfallzeiten und spart Kosten.

-

Qualitätskontrolle:

KI-Systeme können in der Qualitätskontrolle eingesetzt werden, um Produkte während des Produktionsprozesses zu überwachen. Bildverarbeitungstechniken analysieren visuelle Daten und erkennen Abweichungen von den Qualitätsstandards, was eine sofortige Korrektur ermöglicht.

-

Robotik:

Intelligente Roboter, die mit KI ausgestattet sind, können komplexe Aufgaben übernehmen, die zuvor menschliches Eingreifen erforderten. Sie sind in der Lage, sich an veränderte Bedingungen anzupassen und zu lernen, wodurch die Effizienz in der Produktion gesteigert wird.

-

Supply Chain Management:

KI optimiert die Lieferketten, indem sie Daten analysiert, um den besten Zeitpunkt und Ort für die Lieferung von Materialien zu bestimmen. Dies führt zu einer Reduzierung der Lagerkosten und einer Verbesserung der Liefergenauigkeit.

-

Prozessautomatisierung:

Durch den Einsatz von KI in der Prozessautomatisierung können Unternehmen Routineaufgaben automatisieren, wodurch die Effizienz erhöht und menschliche Fehler reduziert werden. KI-Systeme steuern und optimieren Prozesse in Echtzeit.

Vorteile der KI-Integration

Die Integration von KI in die Automatisierung bringt zahlreiche Vorteile mit sich, die über Effizienzsteigerungen hinausgehen. Im Folgenden sind einige der wichtigsten Vorteile aufgeführt:

-

Steigerung der Effizienz:

Durch die Automatisierung und Optimierung von Prozessen können Unternehmen ihre Effizienz erheblich steigern. KI-Systeme arbeiten schneller und präziser als menschliche Arbeiter, was zu einer erhöhten Produktivität führt.

-

Kostensenkung:

Die Reduzierung von Ausfallzeiten und die Minimierung menschlicher Fehler führen zu einer signifikanten Kostensenkung. Unternehmen sparen nicht nur durch weniger Stillstandszeiten, sondern auch durch geringere Materialkosten durch präzisere Produktion.

-

Verbesserte Entscheidungsfindung:

KI-gestützte Analysen liefern wertvolle Einblicke, die die Entscheidungsfindung in Unternehmen verbessern. Mit Hilfe von Datenanalysen können Unternehmen Trends erkennen und strategische Entscheidungen basierend auf fundierten Informationen treffen.

-

Anpassungsfähigkeit:

KI-Systeme sind in der Lage, sich an veränderte Umgebungen und Anforderungen anzupassen. Dies ermöglicht es Unternehmen, flexibel auf Marktentwicklungen zu reagieren und sich schnell an neue Gegebenheiten anzupassen.

-

Erhöhung der Sicherheit:

Durch den Einsatz von KI in gefährlichen Arbeitsumgebungen können menschliche Arbeiter geschützt werden. KI-gestützte Systeme können Aufgaben übernehmen, die zu gefährlich für Menschen sind, was die Sicherheit am Arbeitsplatz erhöht.

Zukunftsausblick

Die Zukunft der KI in der Automatisierung sieht vielversprechend aus. Mit der fortschreitenden Technologie werden immer mehr Unternehmen KI-gestützte Lösungen implementieren, um ihre Wettbewerbsfähigkeit zu sichern. Die Kombination von KI und Automatisierung wird die Industrie revolutionieren und zu einer intelligenten, vernetzten Produktionsumgebung führen.

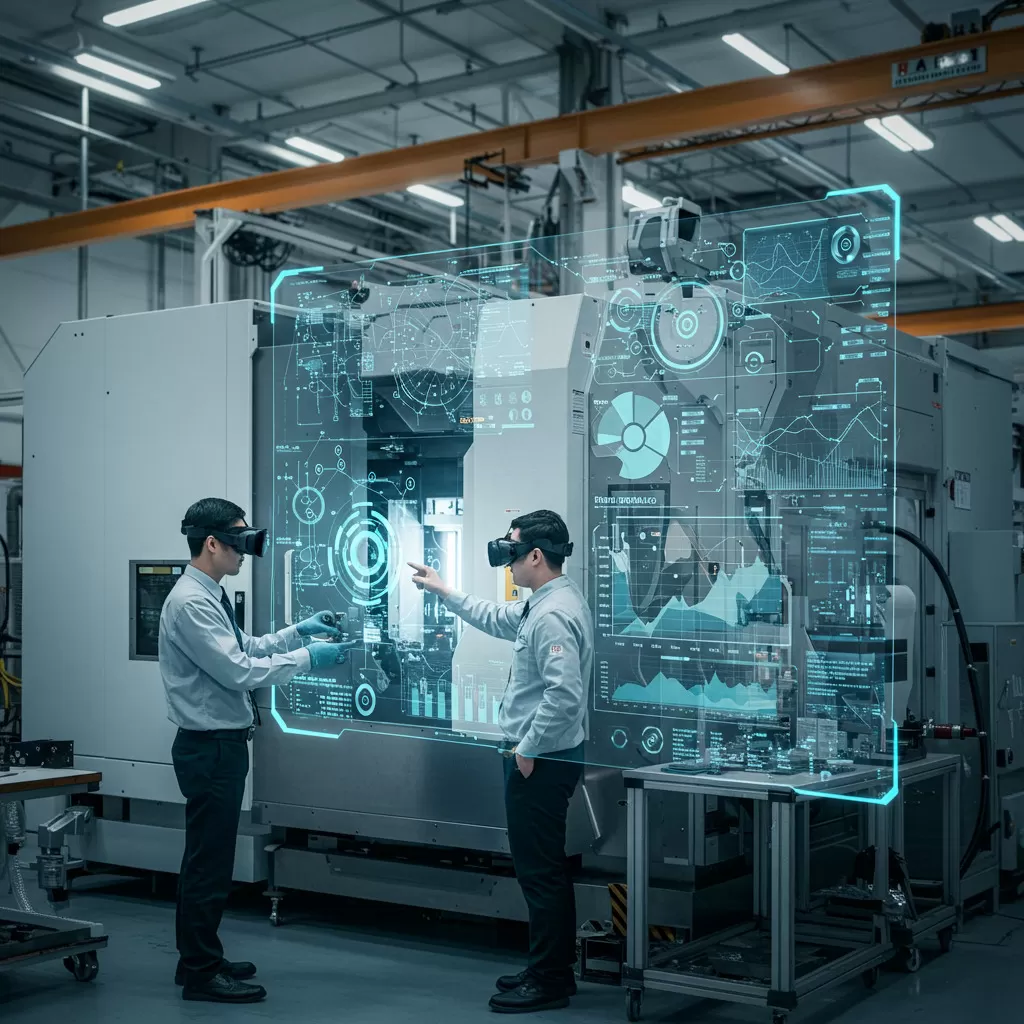

In den nächsten Jahren könnten wir eine verstärkte Entwicklung in folgenden Bereichen beobachten:

-

Erweiterte Realität (AR) und Virtuelle Realität (VR):

Durch die Integration von AR und VR mit KI können Unternehmen Trainingsprogramme entwickeln, die realistische Simulationen bieten und dadurch die Schulung von Mitarbeitern effektiver gestalten.

-

Edge Computing:

Die Verarbeitung von Daten näher am Ort ihrer Entstehung (Edge Computing) wird durch KI unterstützt. Dies ermöglicht schnellere Entscheidungen und eine geringere Latenz, was für zeitkritische Anwendungen entscheidend ist.

-

Autonome Systeme:

Die Entwicklung autonomer Systeme, die in der Lage sind, eigenständig Entscheidungen zu treffen und Aufgaben zu erfüllen, wird die Automatisierung weiter vorantreiben. Diese Systeme könnten in der Produktion, Logistik und sogar im Kundenservice eingesetzt werden.

Herausforderungen der KI-Integration

Trotz der vielen Vorteile gibt es auch Herausforderungen bei der Integration von KI in die Automatisierung. Unternehmen müssen sich mit verschiedenen Aspekten auseinandersetzen:

-

Datenqualität:

Die Wirksamkeit von KI-Systemen hängt stark von der Qualität der Daten ab. Unternehmen müssen sicherstellen, dass sie über qualitativ hochwertige, relevante und aktuelle Daten verfügen, um effektive KI-Modelle zu entwickeln.

-

Fachkräftemangel:

Die Implementierung von KI erfordert spezialisierte Kenntnisse. Es gibt einen zunehmenden Mangel an Fachkräften, die über die erforderlichen Fähigkeiten verfügen, um KI-Systeme zu entwickeln und zu warten.

-

Ethik und Datenschutz:

Der Einsatz von KI wirft auch ethische Fragen auf, insbesondere im Hinblick auf Datenschutz und die Verwendung von Daten. Unternehmen müssen sicherstellen, dass sie ethische Standards einhalten und die Privatsphäre der Nutzer respektieren.

Insgesamt zeigt sich, dass die Integration von Künstlicher Intelligenz in die Automatisierung nicht nur eine technologische Evolution darstellt, sondern auch eine kulturelle und organisatorische Veränderung erfordert. Unternehmen, die bereit sind, die Herausforderungen anzugehen und die Vorteile zu nutzen, werden in der Lage sein, sich in der sich schnell verändernden Industrie 4.0 erfolgreich zu positionieren.

Herausforderungen und Risiken der Industrie 4.0

Die Einführung von Industrie 4.0 bringt eine Vielzahl von Herausforderungen und Risiken mit sich, die sowohl Unternehmen als auch Arbeitnehmer betreffen. In diesem Abschnitt werden wir die wichtigsten Aspekte der Sicherheitsbedenken und des Datenschutzes sowie die Auswirkungen auf die Arbeitsplätze eingehend untersuchen.

Sicherheitsbedenken und Datenschutz

Mit der zunehmenden Vernetzung von Maschinen und Systemen in der Industrie 4.0 wird die Sicherheit zu einem kritischen Thema. Die digitale Transformation ermöglicht es Unternehmen, Daten in Echtzeit zu sammeln und auszutauschen, was jedoch auch die Angriffsfläche für Cyberkriminalität vergrößert. Sicherheitsbedenken sind daher ein zentrales Anliegen, das sowohl technische als auch organisatorische Maßnahmen erfordert.

- Cyberangriffe: Unternehmen sind zunehmend Ziel von Cyberangriffen, wie Ransomware und Phishing. Diese Angriffe können zu erheblichen finanziellen Verlusten und Produktionsausfällen führen.

- Schutz von sensiblen Daten: Die Speicherung und Verarbeitung von sensiblen Informationen, wie Kundendaten und Betriebsgeheimnissen, erfordert strenge Datenschutzmaßnahmen. Ein Datenleck kann nicht nur rechtliche Konsequenzen haben, sondern auch das Vertrauen der Kunden in das Unternehmen untergraben.

- Interne Sicherheitsrisiken: Auch interne Faktoren, wie unzureichende Schulungen der Mitarbeiter oder unzureichende Sicherheitsprotokolle, können potenzielle Risiken darstellen. Die Sensibilisierung der Mitarbeiter für Sicherheitsfragen ist daher unerlässlich.

In einer Umfrage von PwC gaben 48 % der Unternehmen an, dass sie in den letzten zwei Jahren mit Cyberangriffen konfrontiert waren. Um diesen Herausforderungen zu begegnen, sollten Unternehmen folgende Maßnahmen in Betracht ziehen:

| Maßnahme | Beschreibung |

|---|---|

| Risikobewertung | Regelmäßige Bewertungen der Sicherheitsrisiken und Schwachstellen im Unternehmen durchführen. |

| Schulung der Mitarbeiter | Schulungen zur Sensibilisierung für Cybersecurity und sichere Nutzung von Technologien anbieten. |

| Implementierung von Sicherheitsprotokollen | Entwicklung und Durchsetzung strenger Sicherheitsrichtlinien und -verfahren. |

| Verwendung von Verschlüsselung | Verschlüsselung sensibler Daten, um unautorisierten Zugriff zu verhindern. |

Der Datenschutz ist ein weiterer wichtiger Aspekt, insbesondere in der Europäischen Union, wo die Datenschutz-Grundverordnung (DSGVO) strenge Regeln für die Verarbeitung personenbezogener Daten aufstellt. Unternehmen müssen sicherstellen, dass sie die Vorschriften einhalten, um rechtliche Konsequenzen und Bußgelder zu vermeiden.

Auswirkungen auf die Arbeitsplätze

Die Einführung von Automatisierung und KI in der Industrie hat weitreichende Auswirkungen auf die Arbeitswelt. Während einige Arbeitsplätze durch Automatisierung gefährdet sind, entstehen gleichzeitig neue Tätigkeitsfelder, die neue Fähigkeiten und Qualifikationen erfordern. Die Auswirkungen auf die Arbeitsplätze können in mehreren Schlüsselbereichen betrachtet werden:

- Verlust von Arbeitsplätzen: Schätzungen zufolge könnten Millionen von Arbeitsplätzen durch Automatisierung ersetzt werden. Insbesondere repetitive und manuelle Tätigkeiten sind anfällig für Automatisierung.

- Entstehung neuer Berufe: Die Digitalisierung führt auch zur Schaffung neuer Berufe, die technisches Wissen erfordern, wie Datenanalysten, KI-Entwickler und Cybersecurity-Spezialisten.

- Umqualifizierung: Die Notwendigkeit zur Umqualifizierung der Arbeitskräfte wird immer dringlicher. Unternehmen müssen in Schulungsprogramme investieren, um sicherzustellen, dass ihre Mitarbeiter die erforderlichen Fähigkeiten für die neue Arbeitsumgebung erwerben.

- Wandel der Arbeitskultur: Die Integration von KI und Automatisierung verändert die Arbeitskultur. Flexiblere Arbeitszeiten und die Möglichkeit des Homeoffice gewinnen an Bedeutung, was sowohl Vor- als auch Nachteile für die Mitarbeiter mit sich bringt.

Laut einer Studie des Weltwirtschaftsforums könnten bis 2025 mehr als 85 Millionen Arbeitsplätze durch den technologischen Wandel verloren gehen, während gleichzeitig etwa 97 Millionen neue Arbeitsplätze entstehen könnten. Dies verdeutlicht die Notwendigkeit für Regierungen und Unternehmen, gemeinsam an Strategien zu arbeiten, die eine positive Entwicklung der Arbeitsmärkte fördern.

Strategien zur Bewältigung der Herausforderungen

Um den Herausforderungen und Risiken der Industrie 4.0 zu begegnen, benötigen Unternehmen und Regierungen proaktive Strategien. Diese Strategien sollten sowohl kurz- als auch langfristige Ansätze umfassen, um die Auswirkungen auf Sicherheit, Datenschutz und Arbeitsplätze zu minimieren.

- Öffentlich-private Partnerschaften: Kooperationen zwischen Unternehmen, Regierungen und Bildungseinrichtungen können helfen, die notwendigen Schulungsprogramme und Sicherheitsstandards zu entwickeln.

- Investitionen in Forschung und Entwicklung: Unternehmen sollten in Forschung und Entwicklung investieren, um innovative Lösungen zur Verbesserung der Cybersicherheit und der Automatisierung zu finden.

- Förderung von Lifelong Learning: Die Schaffung von Programmen für lebenslanges Lernen kann Arbeitnehmern helfen, sich an die sich ändernden Anforderungen des Arbeitsmarktes anzupassen.

- Regulierung und Standards: Regierungen sollten klare Richtlinien und Standards für den Datenschutz und die Sicherheit in der Industrie 4.0 festlegen, um einen einheitlichen Rahmen zu schaffen.

Fazit

Die Herausforderungen und Risiken der Industrie 4.0 sind vielschichtig und erfordern ein gemeinsames Handeln von Unternehmen, Regierungen und der Gesellschaft. Durch die Entwicklung von Sicherheitsmaßnahmen, den Schutz von Daten und die Förderung einer positiven Entwicklung des Arbeitsmarktes können die Vorteile der digitalen Transformation maximiert und die Risiken minimiert werden. Um in der neuen Industrie-Ära erfolgreich zu sein, müssen alle Akteure bereit sein, sich anzupassen und innovativ zu denken.

Insgesamt ist es entscheidend, dass Unternehmen nicht nur die technologischen Aspekte der Industrie 4.0 betrachten, sondern auch die sozialen und ethischen Implikationen, die mit dieser Transformation einhergehen. Nur so kann eine nachhaltige und inklusive Entwicklung der Industrie 4.0 gewährleistet werden.