Industrie 4.0 und ihre Auswirkungen auf den Arbeitsmarkt

Die Industrie 4.0 revolutioniert nicht nur Produktionsprozesse, sondern auch die Art und Weise, wie wir über Arbeit und Beschäftigung denken. Diese vierte industrielle Revolution bringt eine Vielzahl von technologischen Innovationen mit sich, darunter das Internet der Dinge, Künstliche Intelligenz und fortschrittliche Automatisierung. In diesem Kontext wird es zunehmend entscheidend, die Auswirkungen dieser Entwicklungen auf den Arbeitsmarkt zu verstehen und sich darauf vorzubereiten.

In den kommenden Abschnitten werden wir die grundlegenden Merkmale von Industrie 4.0 erkunden und die historischen Entwicklungen beleuchten, die zu diesem Paradigmenwechsel geführt haben. Darüber hinaus werden wir die verschiedenen technologischen Innovationen untersuchen und deren Einfluss auf die heutigen Arbeitsplätze analysieren. Abschließend widmen wir uns den Herausforderungen und Chancen, die sich für Arbeitnehmer und Arbeitgeber in dieser neuen Ära ergeben.

Einführung in Industrie 4.0

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die Digitalisierung und Vernetzung von Produktionsprozessen gekennzeichnet ist. Diese Entwicklung verändert nicht nur die Art und Weise, wie Produkte hergestellt werden, sondern hat auch weitreichende Auswirkungen auf die gesamte Wirtschaft und den Arbeitsmarkt. In diesem Abschnitt werden wir die Definition und die Merkmale von Industrie 4.0 sowie die historische Entwicklung und die Meilensteine dieser Revolution betrachten.

Definition und Merkmale von Industrie 4.0

Industrie 4.0 ist ein Konzept, das die intelligente Vernetzung von Maschinen, Menschen und Prozessen in der Industrie beschreibt. Es basiert auf verschiedenen Schlüsseltechnologien, die es ermöglichen, Daten in Echtzeit zu sammeln, zu analysieren und zu nutzen, um Produktionsprozesse zu optimieren. Zu den wichtigsten Merkmalen von Industrie 4.0 gehören:

- Vernetzung: Maschinen und Geräte sind über das Internet verbunden und kommunizieren miteinander.

- Datenanalyse: Die gesammelten Daten werden analysiert, um Muster zu erkennen und Entscheidungen zu treffen.

- Automatisierung: Prozesse werden automatisiert, um Effizienz und Produktivität zu steigern.

- Flexibilität: Produktionssysteme können schnell auf Änderungen in der Nachfrage und den Marktbedingungen reagieren.

- Personalisierung: Produkte können individuell angepasst werden, um den Bedürfnissen der Kunden gerecht zu werden.

Diese Merkmale führen zu einer signifikanten Verbesserung der Effizienz und Qualität in der Produktion. Durch den Einsatz von Sensoren, Aktoren und intelligenten Algorithmen können Unternehmen ihre Prozesse optimieren und gleichzeitig die Kosten senken.

Historische Entwicklung und Meilensteine

Die Entwicklung von Industrie 4.0 ist das Ergebnis einer langen Geschichte industrieller Revolutionen, die in mehreren Phasen stattgefunden haben. Diese Phasen sind:

- Erste industrielle Revolution (Ende des 18. Jahrhunderts): Einführung von mechanischen Produktionsanlagen mit Wasser- und Dampfkraft.

- Zweite industrielle Revolution (Ende des 19. Jahrhunderts): Massenproduktion durch elektrische Energie und Fließbandfertigung.

- Dritte industrielle Revolution (1970er Jahre): Einführung von Elektronik und IT zur Automatisierung von Produktionsprozessen.

- Vierte industrielle Revolution (ab 2010): Digitalisierung und Vernetzung von Produktionsprozessen durch IoT, Künstliche Intelligenz und Big Data.

Ein entscheidender Meilenstein in der Entwicklung von Industrie 4.0 war die Veröffentlichung des "Industrie 4.0"-Berichts der deutschen Regierung im Jahr 2013. Dieser Bericht legte die Grundlagen für die strategische Ausrichtung der deutschen Industrie und förderte die Entwicklung von Standards und Technologien, die für die Umsetzung von Industrie 4.0 erforderlich sind.

Ein weiterer wichtiger Schritt war die Einführung von Plattformen wie "Industrie 4.0" und "Smart Factory", die es Unternehmen ermöglichen, ihre Produktionsprozesse zu digitalisieren und miteinander zu vernetzen. Diese Plattformen fördern den Austausch von Wissen und Best Practices und unterstützen Unternehmen dabei, die Vorteile der Digitalisierung zu nutzen.

Zusammenfassend lässt sich sagen, dass Industrie 4.0 eine tiefgreifende Transformation der industriellen Landschaft darstellt, die sowohl Chancen als auch Herausforderungen mit sich bringt. Die Unternehmen müssen sich anpassen und innovative Lösungen entwickeln, um in diesem neuen Umfeld wettbewerbsfähig zu bleiben.

Technologische Innovationen und deren Einfluss

Industrie 4.0 ist ein Begriff, der die vierte industrielle Revolution beschreibt, die durch die Digitalisierung und Vernetzung von Produktionsprozessen gekennzeichnet ist. Die technologischen Innovationen, die in diesem Zusammenhang entstehen, revolutionieren nicht nur die Fertigung, sondern auch die gesamte Wertschöpfungskette. In diesem Abschnitt betrachten wir die Schlüsseltechnologien von Industrie 4.0 und deren weitreichenden Einfluss auf die Fertigungsindustrie.

Internet der Dinge (IoT) in der Fertigung

Das Internet der Dinge (IoT) bezieht sich auf die Vernetzung von physischen Objekten, die mit Sensoren, Software und anderen Technologien ausgestattet sind, um Daten zu sammeln und auszutauschen. In der Fertigung ermöglicht IoT eine intelligente und automatisierte Produktion, die Effizienz und Flexibilität steigert.

- Smart Manufacturing: IoT ermöglicht eine Echtzeitüberwachung von Produktionsanlagen, wodurch Unternehmen auf Probleme reagieren und die Produktion optimieren können.

- Vorausschauende Wartung: Durch die Analyse von Sensordaten können Unternehmen Wartungsbedarf vorhersagen und ungeplante Ausfallzeiten reduzieren.

- Supply Chain Management: IoT verbessert die Transparenz in der Lieferkette, indem es den Status von Materialien und Produkten in Echtzeit verfolgt.

Die Implementierung von IoT in der Fertigung hat nicht nur positive Auswirkungen auf die Effizienz, sondern auch auf die Qualität der Produkte. Unternehmen können Fehler frühzeitig erkennen und korrigieren, was zu einer geringeren Ausschussquote führt. Laut einer Studie von McKinsey & Company könnten Unternehmen durch den Einsatz von IoT-Technologien ihre Produktivität um bis zu 30 % steigern.

Künstliche Intelligenz und maschinelles Lernen

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) sind entscheidende Technologien in der Industrie 4.0. Sie ermöglichen Maschinen, aus Daten zu lernen und Entscheidungen zu treffen, was die Automatisierung weiter vorantreibt.

- Datenanalyse: KI kann große Datenmengen analysieren, um Muster und Trends zu identifizieren, die zur Optimierung von Produktionsprozessen genutzt werden können.

- Qualitätskontrolle: Durch den Einsatz von Bildverarbeitung und KI-Algorithmen können Unternehmen die Qualität von Produkten in Echtzeit überwachen.

- Prognosen: KI-gestützte Prognosen helfen Unternehmen, die Nachfrage besser zu verstehen und Produktionspläne entsprechend anzupassen.

Die Integration von KI in die Fertigung hat das Potenzial, die Effizienz signifikant zu steigern. Unternehmen, die KI-Technologien nutzen, berichten von einer Reduzierung der Produktionskosten und einer Verbesserung der Produktqualität. Laut einer Studie des World Economic Forum könnten bis 2025 bis zu 85 Millionen Arbeitsplätze durch Automatisierung und KI verloren gehen, während gleichzeitig 97 Millionen neue Arbeitsplätze entstehen könnten, die spezialisierte Fähigkeiten erfordern.

Automatisierung und Robotik

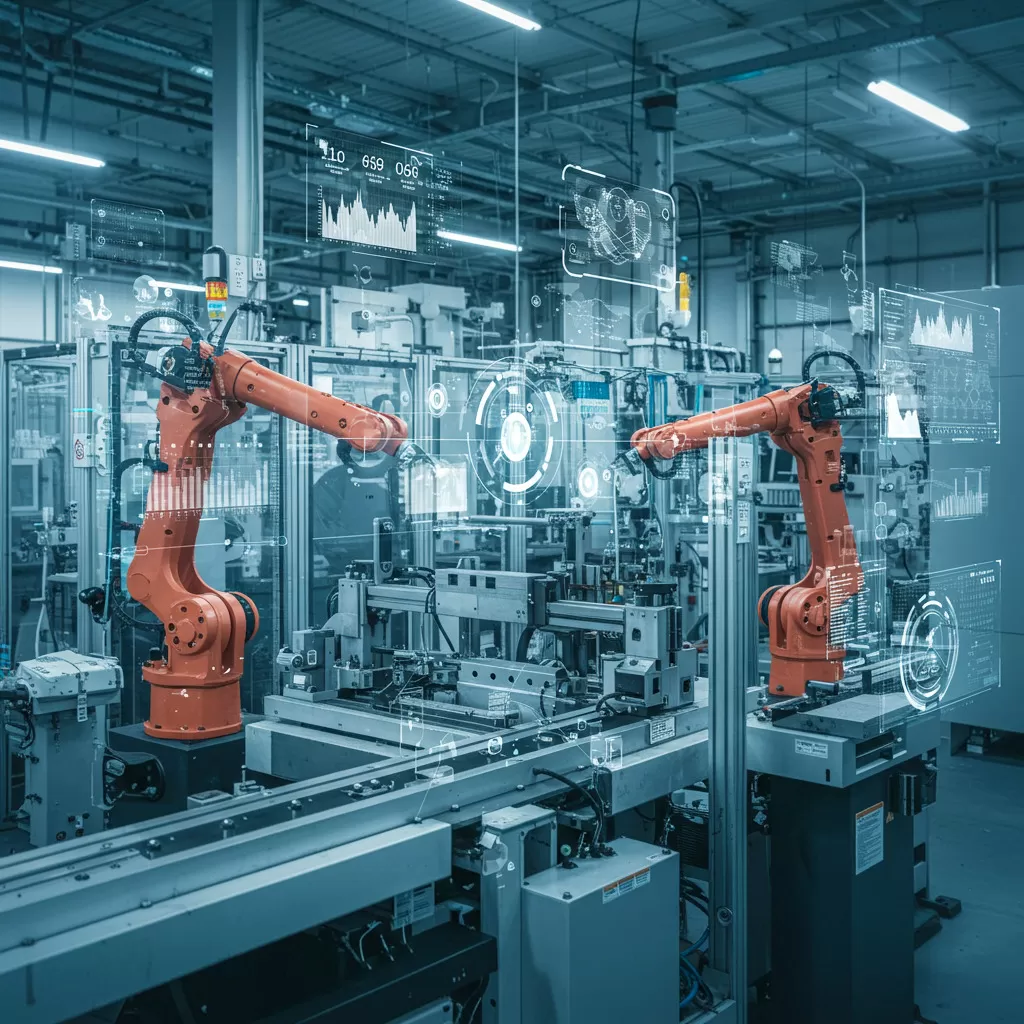

Automatisierung und Robotik sind zentrale Elemente der Industrie 4.0. Sie ermöglichen es Unternehmen, repetitive und gefährliche Aufgaben zu automatisieren, wodurch die Effizienz erhöht und die Sicherheit am Arbeitsplatz verbessert wird.

- Industrieroboter: Roboter werden zunehmend in der Fertigung eingesetzt, um Aufgaben wie Schweißen, Montieren und Verpacken zu übernehmen.

- Kollaborative Roboter (Cobots): Diese Roboter arbeiten neben menschlichen Mitarbeitern und unterstützen sie bei ihren Tätigkeiten, ohne dabei die Sicherheit zu gefährden.

- Flexibilität: Automatisierte Systeme können schnell umprogrammiert werden, um verschiedene Produkte herzustellen, was eine höhere Flexibilität in der Produktion ermöglicht.

Die Einführung von Robotern in die Fertigung hat zu einer signifikanten Produktivitätssteigerung geführt. Unternehmen berichten von einer Reduzierung der Produktionszeiten und einer Erhöhung der Produktionskapazitäten. Laut einer Studie von PwC könnte der Einsatz von Robotern in der Fertigung bis 2030 zu einem Anstieg des globalen BIP um 14 % führen, was etwa 15 Billionen USD entspricht.

Zusammenfassung der technologischen Innovationen

| Technologie | Vorteile | Auswirkungen auf die Industrie |

|---|---|---|

| Internet der Dinge (IoT) | Echtzeitüberwachung, vorausschauende Wartung, verbesserte Transparenz | Steigerung der Produktivität und Qualität |

| Künstliche Intelligenz (KI) | Datenanalyse, Qualitätskontrolle, Prognosen | Optimierung von Prozessen und Reduzierung der Kosten |

| Automatisierung und Robotik | Produktivitätssteigerung, Sicherheitsverbesserung, Flexibilität | Erhöhung der Produktionskapazitäten und Marktanteile |

Insgesamt sind die technologischen Innovationen der Industrie 4.0 entscheidend für die Schaffung einer intelligenten, vernetzten und automatisierten Fertigungsumgebung. Unternehmen, die diese Technologien erfolgreich implementieren, können nicht nur ihre Effizienz steigern, sondern auch wettbewerbsfähiger werden. Die Herausforderungen, die mit der Einführung dieser Technologien verbunden sind, erfordern jedoch auch eine proaktive Herangehensweise, um sicherzustellen, dass die Mitarbeiter entsprechend geschult werden und die Unternehmen auf die Veränderungen im Arbeitsmarkt vorbereitet sind.

Auswirkungen auf den Arbeitsmarkt

Industrie 4.0 hat nicht nur die Produktionsprozesse revolutioniert, sondern auch tiefgreifende Auswirkungen auf den Arbeitsmarkt. Die Integration neuer Technologien, wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und Automatisierung, verändert die Art und Weise, wie Unternehmen arbeiten, und stellt sowohl Arbeitnehmer als auch Arbeitgeber vor neue Herausforderungen. In diesem Abschnitt werden wir die Veränderungen im Berufsbild, die Notwendigkeit von Umschulungen und Weiterbildungen sowie die Herausforderungen, die diese Entwicklungen mit sich bringen, genauer betrachten.

Veränderungen im Berufsbild und neue Jobprofile

Die Einführung von Industrie 4.0-Technologien hat zu einer grundlegenden Veränderung der Anforderungen an die Arbeitskräfte geführt. Traditionelle Berufe im Fertigungssektor verschwinden, während neue Berufe entstehen, die spezifische Kenntnisse im Umgang mit modernen Technologien voraussetzen. Diese Veränderungen haben mehrere Dimensionen:

- Automatisierung von Prozessen: Viele manuelle Tätigkeiten werden durch Maschinen und Roboter ersetzt. Dies führt dazu, dass Berufe, die auf Routineaufgaben basieren, weniger nachgefragt werden.

- Neue Technologien: Mit der Einführung von IoT und KI entstehen neue Jobprofile, wie Datenanalysten, IoT-Spezialisten und KI-Entwickler. Diese Berufe erfordern spezifische technische Fähigkeiten und Kenntnisse.

- Interdisziplinäre Fähigkeiten: Arbeitnehmer müssen zunehmend in der Lage sein, interdisziplinär zu arbeiten. Die Kombination von technischen Fähigkeiten mit Soft Skills, wie Problemlösungsfähigkeiten und Teamarbeit, wird immer wichtiger.

Ein Beispiel für neue Jobprofile sind "Cyber-Physische Systemingenieure", die für die Integration von physischen und digitalen Systemen verantwortlich sind. Diese Fachkräfte müssen sowohl Kenntnisse in der Informatik als auch in der Ingenieurwissenschaft besitzen. Darüber hinaus werden Berufe im Bereich Datenmanagement und -sicherheit an Bedeutung gewinnen, da Unternehmen große Mengen an Daten generieren und verarbeiten.

Umschulung und Weiterbildung

Um den Anforderungen des sich wandelnden Arbeitsmarktes gerecht zu werden, ist es entscheidend, dass Arbeitnehmer bereit sind, sich kontinuierlich weiterzubilden. Die Notwendigkeit zur Umschulung ergibt sich nicht nur aus dem Verlust traditioneller Arbeitsplätze, sondern auch aus dem Bedarf, neue Fähigkeiten zu erlernen, um in der digitalen Wirtschaft wettbewerbsfähig zu bleiben.

- Lebenslanges Lernen: Arbeitnehmer müssen sich auf kontinuierliches Lernen einstellen, um mit den schnellen Veränderungen der Technologie Schritt zu halten. Dies umfasst sowohl formale Bildung als auch informelle Lernmethoden.

- Schulungsprogramme: Unternehmen sollten in Schulungsprogramme investieren, um ihre Mitarbeiter auf die neuen Technologien vorzubereiten. Dies kann durch interne Schulungen, Online-Kurse oder Partnerschaften mit Bildungseinrichtungen geschehen.

- Kooperation zwischen Bildungseinrichtungen und Unternehmen: Eine enge Zusammenarbeit zwischen Hochschulen und Unternehmen ist wichtig, um sicherzustellen, dass die Ausbildungsinhalte den Anforderungen des Marktes entsprechen.

Ein Beispiel für erfolgreiche Umschulungsmaßnahmen ist das Programm "Digital Skills", das von verschiedenen Bildungsträgern angeboten wird. Dieses Programm zielt darauf ab, Fachkräfte im Umgang mit digitalen Technologien zu schulen und ihnen die notwendigen Kompetenzen für die digitale Arbeitswelt zu vermitteln.

Herausforderungen für Arbeitnehmer und Arbeitgeber

Die Veränderungen, die durch Industrie 4.0 auf den Arbeitsmarkt einwirken, bringen sowohl für Arbeitnehmer als auch für Arbeitgeber Herausforderungen mit sich. Diese Herausforderungen sind vielfältig und erfordern ein Umdenken in der Unternehmensführung sowie in der Personalentwicklung.

- Angst vor Arbeitsplatzverlust: Viele Arbeitnehmer haben Angst vor der Automatisierung und dem Verlust ihrer Arbeitsplätze. Diese Angst kann zu Unsicherheit und Stress führen, was sich negativ auf die Arbeitsleistung auswirken kann.

- Fachkräftemangel: Trotz der Schaffung neuer Jobs besteht ein Mangel an qualifizierten Fachkräften, die die neuen Technologien beherrschen. Dies kann Unternehmen daran hindern, innovativ zu sein und wettbewerbsfähig zu bleiben.

- Anpassung der Unternehmenskultur: Unternehmen müssen ihre Unternehmenskultur anpassen, um eine positive Einstellung gegenüber Veränderungen zu fördern. Dies beinhaltet die Schaffung eines Umfelds, das Lernen und Innovation unterstützt.

Ein weiteres Beispiel sind die Herausforderungen, die kleine und mittlere Unternehmen (KMU) bei der Implementierung neuer Technologien und der Schulung ihrer Mitarbeiter haben. Oft fehlt es ihnen an Ressourcen und Möglichkeiten, was zu einer Kluft zwischen großen Unternehmen und KMU führen kann.

Zukunftsausblick

Die Auswirkungen von Industrie 4.0 auf den Arbeitsmarkt sind tiefgreifend und werden in den kommenden Jahren weiterhin spürbar sein. Es ist entscheidend, dass sowohl Arbeitnehmer als auch Arbeitgeber proaktiv auf diese Veränderungen reagieren. Der Fokus sollte auf der Schaffung eines flexiblen und anpassungsfähigen Arbeitsumfelds liegen, das es den Mitarbeitern ermöglicht, sich kontinuierlich weiterzuentwickeln und neue Fähigkeiten zu erwerben. Die Förderung von Innovation und lebenslangem Lernen wird eine Schlüsselrolle bei der Bewältigung der Herausforderungen spielen, die mit der vierten industriellen Revolution einhergehen.

| Herausforderungen | Lösungen |

|---|---|

| Angst vor Arbeitsplatzverlust | Offene Kommunikation und transparente Informationen über Unternehmensstrategien |

| Fachkräftemangel | Investitionen in Schulungsprogramme und Kooperationen mit Bildungseinrichtungen |

| Anpassung der Unternehmenskultur | Förderung von Innovation und einem positiven Lernumfeld |

Insgesamt ist der Wandel, den Industrie 4.0 mit sich bringt, eine Chance für die Neugestaltung des Arbeitsmarktes. Mit der richtigen Vorbereitung und dem richtigen Ansatz können Arbeitnehmer und Arbeitgeber die Vorteile der vierten industriellen Revolution nutzen und sich auf eine erfolgreiche Zukunft einstellen.