Integration von IoT in Maschinenprozesse

In der heutigen industriellen Landschaft spielt das Internet der Dinge (IoT) eine entscheidende Rolle bei der Transformation von Maschinenprozessen. Die Integration von IoT-Technologien ermöglicht es Unternehmen, ihre Produktionsabläufe zu optimieren, die Effizienz zu steigern und die Betriebskosten zu senken. Durch die Vernetzung von Maschinen und Geräten wird eine intelligente Kommunikation und Datenanalyse ermöglicht, die neue Perspektiven für die Industrie eröffnet.

Die Entwicklung des IoT in der Industrie hat nicht nur technologische Fortschritte mit sich gebracht, sondern auch einen Paradigmenwechsel in der Art und Weise, wie Unternehmen ihre Prozesse gestalten. Von der Verwendung von Sensoren bis hin zu fortschrittlichen Cloud-Computing-Lösungen bietet die IoT-Integration zahlreiche Vorteile, die sich direkt auf die Produktivität und Wartungsstrategien auswirken. In diesem Artikel werden wir die Grundlagen des IoT in Maschinenprozessen, verschiedene Integrationstechniken sowie die Anwendungen und Vorteile eingehend untersuchen.

Grundlagen des IoT in Maschinenprozessen

Definition und Bedeutung des IoT

Das Internet der Dinge (IoT) bezeichnet ein Netzwerk von physikalischen Objekten, die mit Sensoren, Software und anderen Technologien ausgestattet sind, um Daten auszutauschen und zu kommunizieren. In Maschinenprozessen bedeutet IoT, dass Maschinen und Geräte miteinander verbunden sind, um Informationen in Echtzeit zu übertragen, was zu einer verbesserten Effizienz und Produktivität führt.

Die Bedeutung des IoT in den Maschinenprozessen ist enorm. Durch die Vernetzung von Maschinen können Unternehmen Operationen optimieren, den Energieverbrauch senken und die Produktionskosten reduzieren. Mit IoT können Daten über Maschinenzustände, Wartungsbedarf und Produktionsabläufe erfasst und analysiert werden, um fundierte Entscheidungen zu treffen und die Effizienz der Prozesse zu steigern.

Wichtige Aspekte des IoT in Maschinenprozessen:- Vernetzung: Maschinen kommunizieren miteinander und mit zentralen Systemen.

- Datenanalyse: Echtzeitdatenanalyse zur Optimierung von Prozessen.

- Automatisierung: Automatisierte Entscheidungen und Prozesse zur Effizienzsteigerung.

- Fernüberwachung: Überwachung und Steuerung von Maschinen aus der Ferne.

Geschichte und Entwicklung des IoT in der Industrie

Die Entwicklung des IoT in der Industrie begann in den späten 1990er Jahren, als das Konzept des "Ubiquitous Computing" aufkam. Die ersten Schritte in Richtung IoT wurden durch die Einführung von RFID-Technologien (Radio-Frequency Identification) und Sensoren gemacht, die es ermöglichten, Objekte in der Lieferkette zu verfolgen und zu überwachen.

Im Jahr 2005 prägte Kevin Ashton den Begriff "Internet der Dinge", und damit wurde ein neuer Fokus auf die Vernetzung von Geräten gelegt. Die Einführung von kostengünstigen Sensoren und leistungsfähigen Datenverarbeitungssystemen trug dazu bei, dass IoT-Technologien in der Industrie populär wurden. Unternehmen begannen, IoT-Lösungen zu implementieren, um Produktionsprozesse zu optimieren und die Effizienz zu steigern.

Im Laufe der Jahre hat sich die Technologie weiterentwickelt. Mit der Einführung von Cloud-Computing und Big Data-Analysen können Unternehmen jetzt riesige Mengen an Daten speichern und analysieren. Die Entwicklung von 5G-Netzen ermöglicht zudem eine schnellere und effizientere Datenübertragung, was die Implementierung von IoT-Anwendungen in der Industrie weiter vorantreibt.

| Jahr | Ereignis |

|---|---|

| 1999 | Kevin Ashton prägt den Begriff "Internet der Dinge". |

| 2005 | Erste Implementierungen von IoT-Technologien in der Industrie. |

| 2010 | Einführung von Cloud-Computing in industriellen IoT-Anwendungen. |

| 2020 | 5G-Netze revolutionieren die Datenübertragung für IoT-Geräte. |

Integrationstechniken für IoT in Maschinen

Die Integration des Internets der Dinge (IoT) in Maschinenprozesse ist ein entscheidender Schritt in der modernen Industrie. Die Möglichkeit, physische Geräte mit dem Internet zu verbinden und Daten in Echtzeit auszutauschen, revolutioniert die Art und Weise, wie Unternehmen arbeiten. In diesem Abschnitt werden wir die verschiedenen Integrationstechniken untersuchen, die für die Implementierung von IoT in Maschinen erforderlich sind.

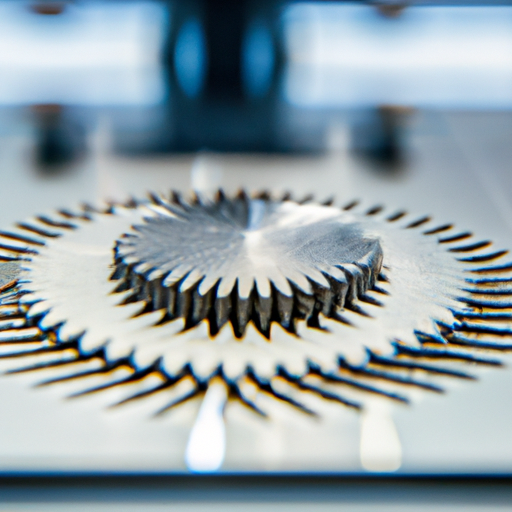

Sensoren und Aktoren

Sensoren und Aktoren sind die grundlegenden Bausteine eines IoT-Systems. Sie ermöglichen es Maschinen, Informationen über ihre Umgebung zu sammeln und darauf zu reagieren. Sensoren sind Geräte, die physikalische Größen wie Temperatur, Druck, Licht oder Bewegung messen und diese Daten in digitale Signale umwandeln. Aktoren hingegen sind Geräte, die auf diese Signale reagieren und physische Aktionen ausführen, wie zum Beispiel das Öffnen eines Ventils oder das Starten eines Motors.

- Typen von Sensoren:

- Temperatursensoren

- Drucksensoren

- Bewegungssensoren

- Optische Sensoren

- Typen von Aktoren:

- Elektromagnetische Aktoren

- Pneumatische Aktoren

- Hydraulische Aktoren

- Elektrische Motoren

Die Wahl der richtigen Sensoren und Aktoren ist entscheidend für den Erfolg von IoT-Anwendungen. Unternehmen müssen die spezifischen Anforderungen ihrer Maschinenprozesse analysieren, um die am besten geeigneten Geräte auszuwählen. Beispielsweise kann in einem Fertigungsprozess die Verwendung von Temperatursensoren zur Überwachung von Maschinenüberhitzung und die Implementierung von Aktoren zur automatischen Kühlung erforderlich sein.

Datenkommunikation und Netzwerktechnologien

Die gesammelten Daten von Sensoren müssen effizient zu einem zentralen System übertragen werden, wo sie analysiert und interpretiert werden können. Hier kommen verschiedene Datenkommunikations- und Netzwerktechnologien ins Spiel.

- WLAN: Bietet hohe Datenübertragungsraten und ist ideal für Anwendungen mit hohem Bandbreitenbedarf.

- Bluetooth: Ideal für die Verbindung von Geräten über kurze Distanzen, oft in tragbaren Geräten verwendet.

- LoRaWAN: Eine Low-Power-Wide-Area-Network-Technologie, die für IoT-Anwendungen geeignet ist, die eine große Reichweite und niedrigen Energieverbrauch benötigen.

- 5G: Die nächste Generation der Mobilfunktechnologie, die extrem niedrige Latenzzeiten und hohe Datenraten ermöglicht.

Die Auswahl der richtigen Kommunikationstechnologie hängt von den spezifischen Anforderungen des Anwendungsfalls ab. Beispielsweise eignet sich LoRaWAN hervorragend für landwirtschaftliche Anwendungen, bei denen Sensoren über große Entfernungen verteilt sind, während WLAN in einer Fabrikhalle mit vielen Geräten, die eine hohe Bandbreite benötigen, von Vorteil ist.

Cloud-Computing und Edge-Computing

Cloud-Computing und Edge-Computing sind zwei wichtige Konzepte, die bei der Verarbeitung und Analyse von IoT-Daten eine Rolle spielen.

Cloud-Computing bezieht sich auf die Speicherung und Verarbeitung von Daten auf externen Servern, die über das Internet zugänglich sind. Dies ermöglicht es Unternehmen, große Datenmengen zu speichern und komplexe Analysen durchzuführen, ohne in teure lokale Infrastruktur investieren zu müssen. Die Vorteile des Cloud-Computing umfassen:

- Skalierbarkeit: Unternehmen können ihre Ressourcen nach Bedarf erhöhen oder verringern.

- Kosteneffizienz: Reduzierte Investitionen in Hardware und Wartung.

- Globale Verfügbarkeit: Zugriff auf Daten von überall auf der Welt.

Allerdings kann die Übertragung großer Datenmengen zur Cloud bei zeitkritischen Anwendungen eine Herausforderung darstellen. Hier kommt das Edge-Computing ins Spiel, bei dem die Datenverarbeitung näher am Ort der Datenerfassung erfolgt. Das bedeutet, dass Daten direkt auf den Maschinen oder in der Nähe verarbeitet werden, bevor sie an die Cloud gesendet werden. Die Vorteile des Edge-Computing sind:

- Geringere Latenzzeiten: Schnelle Reaktionszeiten sind in vielen industriellen Anwendungen entscheidend.

- Reduzierte Bandbreitennutzung: Nur relevante Daten werden an die Cloud gesendet, was die Netzwerkbelastung verringert.

- Verbesserte Datensicherheit: Sensible Daten können lokal verarbeitet werden, bevor sie übertragen werden.

Die Kombination von Cloud- und Edge-Computing bietet Unternehmen die Flexibilität, ihre IoT-Anwendungen an ihre spezifischen Bedürfnisse anzupassen. Während Edge-Computing für die sofortige Datenverarbeitung entscheidend ist, ermöglicht Cloud-Computing die langfristige Speicherung und Analyse von großen Datenmengen.

Zusammenfassend lässt sich sagen, dass die Integration von IoT in Maschinenprozesse eine umfassende Betrachtung der verschiedenen Technologien und deren Wechselwirkungen erfordert. Die Auswahl der richtigen Sensoren, Aktoren, Kommunikationsmethoden sowie der Cloud- und Edge-Computing-Lösungen sind entscheidend für den Erfolg. Unternehmen, die diese Technologien effektiv implementieren, können erhebliche Effizienzgewinne, Kosteneinsparungen und verbesserte Entscheidungsfindung erzielen.

Anwendungen und Vorteile von IoT in Maschinenprozessen

Die Integration des Internets der Dinge (IoT) in Maschinenprozesse hat die industrielle Landschaft revolutioniert. Diese Technologien ermöglichen nicht nur eine effizientere Nutzung von Maschinen, sondern auch eine umfassende Analyse und vorausschauende Wartung, die zu einer signifikanten Kostenersparnis führt. Im Folgenden werden die verschiedenen Anwendungen und Vorteile des IoT in Maschinenprozessen detailliert untersucht.

Effizienzsteigerung und Automatisierung

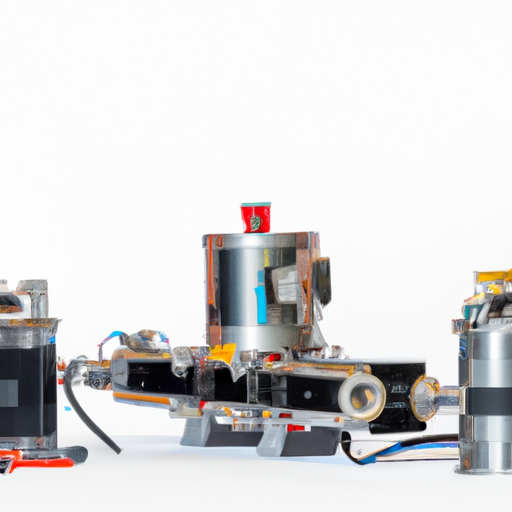

Ein Hauptvorteil der IoT-Integration in Maschinenprozesse ist die signifikante Effizienzsteigerung. Durch die Nutzung intelligenter Sensoren und Aktoren können Maschinen in Echtzeit überwacht und gesteuert werden. Diese Automatisierung reduziert menschliche Fehler und ermöglicht eine präzisere Steuerung der Produktionsprozesse.

- Optimierung der Produktionslinien: IoT-Geräte sammeln Daten über den Produktionsfluss und identifizieren Engpässe. Mit diesen Informationen können Unternehmen ihre Produktionslinien anpassen, um die Effizienz zu maximieren.

- Ressourcenschonung: Durch die Analyse von Maschinendaten können Unternehmen den Energieverbrauch senken und Materialverschwendung reduzieren.

- Flexible Produktion: IoT ermöglicht eine flexible Anpassung der Produktionskapazitäten in Echtzeit, um auf Marktanforderungen zu reagieren.

Ein Beispiel für die Effizienzsteigerung durch IoT ist die Implementierung von Smart Factories, in denen Maschinen autonom kommunizieren und Entscheidungen treffen, die auf den gesammelten Daten basieren. Diese Systeme sind in der Lage, ihre eigenen Betriebsparameter zu optimieren, was zu einer kontinuierlichen Verbesserung der Produktionsleistung führt.

Predictive Maintenance und Fehlerdiagnose

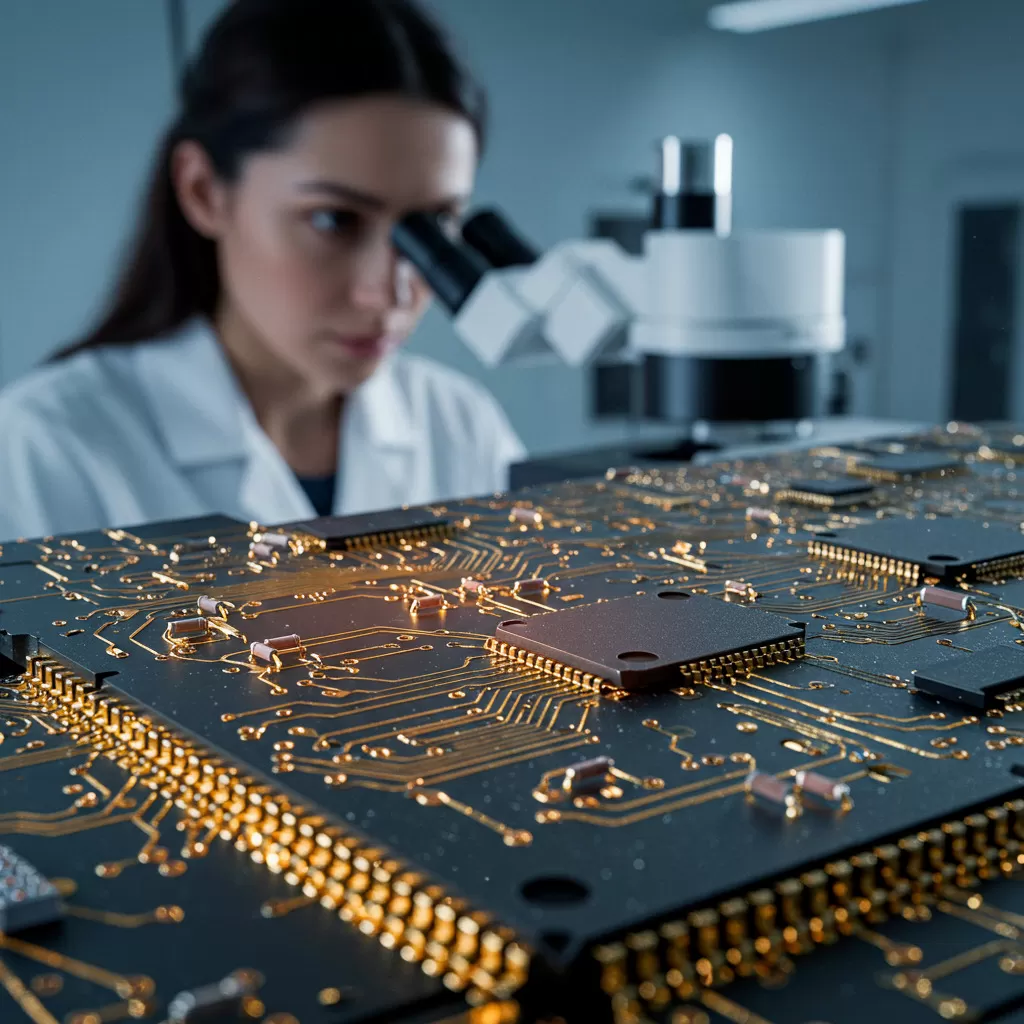

Ein weiterer entscheidender Vorteil von IoT in Maschinenprozessen ist die Möglichkeit der vorausschauenden Wartung (Predictive Maintenance). Traditionell erfolgt die Wartung von Maschinen nach einem festen Zeitplan oder nach dem Auftreten von Problemen. Mit IoT-Technologien können Unternehmen jedoch den Zustand von Maschinen in Echtzeit überwachen und Wartungsmaßnahmen gezielt planen.

- Datenanalyse: IoT-Sensoren erfassen kontinuierlich Daten über den Betriebszustand von Maschinen, wie Temperatur, Vibrationen und Druck. Diese Informationen werden analysiert, um potenzielle Probleme frühzeitig zu erkennen.

- Kostenreduktion: Durch die Vermeidung ungeplanter Stillstände und die Optimierung des Wartungszeitpunkts können Unternehmen erhebliche Kosten sparen.

- Erhöhung der Lebensdauer: Regelmäßige Wartung auf Basis von Echtzeitdaten trägt zur Verlängerung der Lebensdauer von Maschinen bei.

Ein Beispiel für Predictive Maintenance ist die Implementierung eines Sensorsystems in einer Fertigungsanlage, das Vibrationen von Maschinen überwacht. Wenn eine Anomalie erkannt wird, wird das Wartungsteam sofort alarmiert, wodurch potenzielle Ausfälle verhindert werden können.

Fallstudien erfolgreicher Implementierungen

Die Implementierung von IoT in Maschinenprozessen hat in vielen Unternehmen nachweislich zu signifikanten Verbesserungen geführt. Im Folgenden werden einige Fallstudien vorgestellt, die die Vorteile und Anwendungen von IoT in der Industrie illustrieren.

| Unternehmen | Anwendung | Ergebnisse |

|---|---|---|

| Siemens | Smart Factory | Steigerung der Produktionseffizienz um 20% |

| General Electric | Predictive Maintenance | Kostenreduzierung um 10 Millionen USD pro Jahr |

| Bosch | Vernetzte Maschinen | Reduzierung der Ausfallzeiten um 25% |

Die Fallstudien zeigen, dass Unternehmen, die IoT-Technologien erfolgreich implementiert haben, nicht nur ihre Effizienz gesteigert, sondern auch ihre Betriebskosten signifikant gesenkt haben. Diese Erfolge sind oft das Ergebnis einer umfassenden Datenanalyse und der Nutzung von Cloud-Computing-Lösungen, die eine schnelle und sichere Verarbeitung der gesammelten Daten ermöglichen.

Zusammenfassend lässt sich sagen, dass die Integration von IoT in Maschinenprozesse eine Vielzahl von Vorteilen mit sich bringt, von der Effizienzsteigerung über die vorausschauende Wartung bis hin zu erfolgreichen Implementierungsbeispielen in der Industrie. Unternehmen, die diese Technologien nutzen, sind besser positioniert, um wettbewerbsfähig zu bleiben und sich an die ständig verändernden Marktbedingungen anzupassen.