Kollaborative Robotersysteme für die Fertigung

Kollaborative Robotersysteme revolutionieren die Fertigungsindustrie, indem sie Mensch und Maschine in einem harmonischen Arbeitsumfeld vereinen. Diese innovativen Systeme ermöglichen eine nahtlose Zusammenarbeit, die sowohl die Effizienz als auch die Flexibilität in Produktionsprozessen erhöht. In einer Zeit, in der Unternehmen ständig nach Möglichkeiten suchen, ihre Wettbewerbsfähigkeit zu steigern, bieten kollaborative Roboter eine Antwort auf die Herausforderungen der modernen Fertigung.

Im Gegensatz zu traditionellen Robotersystemen zeichnen sich kollaborative Roboter durch ihre Fähigkeit aus, sicher und direkt mit Menschen zu interagieren. Sie sind so konzipiert, dass sie in unmittelbarem Kontakt mit menschlichen Arbeitern operieren können, ohne dass umfangreiche Sicherheitsvorkehrungen erforderlich sind. Diese Eigenschaften eröffnen neue Möglichkeiten in verschiedenen Anwendungsbereichen der Fertigung, von der Montage bis zur Qualitätskontrolle.

Trotz der zahlreichen Vorteile, die kollaborative Robotersysteme bieten, stehen Unternehmen auch vor Herausforderungen. Die Integration dieser Technologien in bestehende Prozesse erfordert oft technische Anpassungen und eine sorgfältige Planung. In den folgenden Abschnitten werden wir die Definition, Anwendungsbereiche sowie die Vorteile und Herausforderungen dieser Zukunftstechnologie näher beleuchten.

Einführung in kollaborative Robotersysteme

Kollaborative Robotersysteme, oft als Cobots bezeichnet, revolutionieren die Art und Weise, wie wir in der Fertigung arbeiten. Diese Systeme sind darauf ausgelegt, sicher und effizient mit menschlichen Arbeitern zusammenzuarbeiten, um verschiedene Aufgaben zu erledigen. Im Folgenden werden wir die Definition und Merkmale dieser Technologie sowie die Unterschiede zu traditionellen Robotersystemen untersuchen.

Definition und Merkmale

Kollaborative Robotersysteme sind spezialisierte Roboter, die in der Lage sind, in unmittelbarem Kontakt mit Menschen zu arbeiten. Sie sind so konzipiert, dass sie sicher und effizient in einem gemeinsamen Arbeitsumfeld agieren können. Die Hauptmerkmale dieser Systeme sind:

- Sicherheit: Cobots sind mit Sensoren ausgestattet, die sie in der Lage sind, menschliche Bewegungen zu erkennen und sofort zu stoppen, bevor es zu einer Kollision kommt. Dies macht sie sicherer als traditionelle Industrieroboter, die oft in geschützten Bereichen arbeiten müssen.

- Flexibilität: Collaborative Robots sind leicht programmierbar und können schnell für verschiedene Aufgaben umgerüstet werden. Dies ermöglicht eine schnelle Anpassung an wechselnde Produktionsanforderungen.

- Benutzerfreundlichkeit: Viele Cobots verfügen über eine intuitive Benutzeroberfläche, die es auch nicht-technischen Benutzern ermöglicht, sie zu bedienen und zu programmieren.

- Kooperationsfähigkeit: Cobots sind darauf ausgelegt, mit Menschen zusammenzuarbeiten, ohne dass sie eine physische Barriere benötigen. Sie können Aufgaben wie Montage, Verpackung und Qualitätskontrolle in direkter Zusammenarbeit mit menschlichen Arbeitern ausführen.

Ein weiterer wichtiger Aspekt von kollaborativen Robotersystemen ist ihre Fähigkeit, durch maschinelles Lernen und KI-Technologien zu lernen und sich anzupassen. Dies bedeutet, dass sie im Laufe der Zeit effizienter werden können, indem sie ihre Erfahrungen nutzen, um ihre Leistung zu verbessern.

Unterschiede zu traditionellen Robotersystemen

Der Hauptunterschied zwischen kollaborativen Robotern und traditionellen Robotersystemen liegt in der Art und Weise, wie sie mit Menschen interagieren. Während traditionelle Roboter oft in geschützten Bereichen arbeiten, in denen menschliche Arbeiter keinen Zugang haben, sind Cobots dafür konzipiert, sicher in der Nähe von Menschen zu arbeiten.

| Merkmal | Kollaborative Roboter | Traditionelle Roboter |

|---|---|---|

| Sicherheit | Arbeiten ohne Schutzbarrieren | Arbeiten in geschützten Bereichen |

| Flexibilität | Einfach umprogrammierbar | Weniger anpassungsfähig, oft auf spezifische Aufgaben programmiert |

| Benutzeroberfläche | Intuitive Bedienung, oft kein technisches Wissen erforderlich | Komplexe Programmierung erforderlich |

| Kooperationsfähigkeit | Direkte Zusammenarbeit mit Menschen | Arbeiten unabhängig von Menschen |

Ein weiterer wichtiger Punkt ist die Kostenstruktur. Kollaborative Robotersysteme sind in der Regel kostengünstiger in der Implementierung und Wartung als traditionelle Roboter, die oft hohe Investitionen in Infrastruktur und Sicherheitssysteme erfordern.

Zusammenfassend lässt sich sagen, dass kollaborative Robotersysteme eine vielversprechende Lösung für die Herausforderungen der modernen Fertigung darstellen. Sie verbessern nicht nur die Effizienz, sondern auch die Sicherheit und Flexibilität in der Produktion. Die zunehmende Verbreitung dieser Technologien wird voraussichtlich die Art und Weise, wie wir in der Fertigung arbeiten, weiter revolutionieren.

Anwendungsbereiche in der Fertigung

Kollaborative Robotersysteme, auch bekannt als Cobots, revolutionieren die Fertigungsindustrie, indem sie eine flexible und effiziente Zusammenarbeit zwischen Mensch und Maschine ermöglichen. Diese Systeme finden in verschiedenen Bereichen der Fertigung Anwendung, wobei ihre Vielseitigkeit und Anpassungsfähigkeit entscheidend sind. In diesem Abschnitt werden wir die wichtigsten Anwendungsbereiche von kollaborativen Robotersystemen in der Fertigung im Detail untersuchen, einschließlich Montage und Verpackung, Qualitätskontrolle sowie Materialhandhabung.

Montage und Verpackung

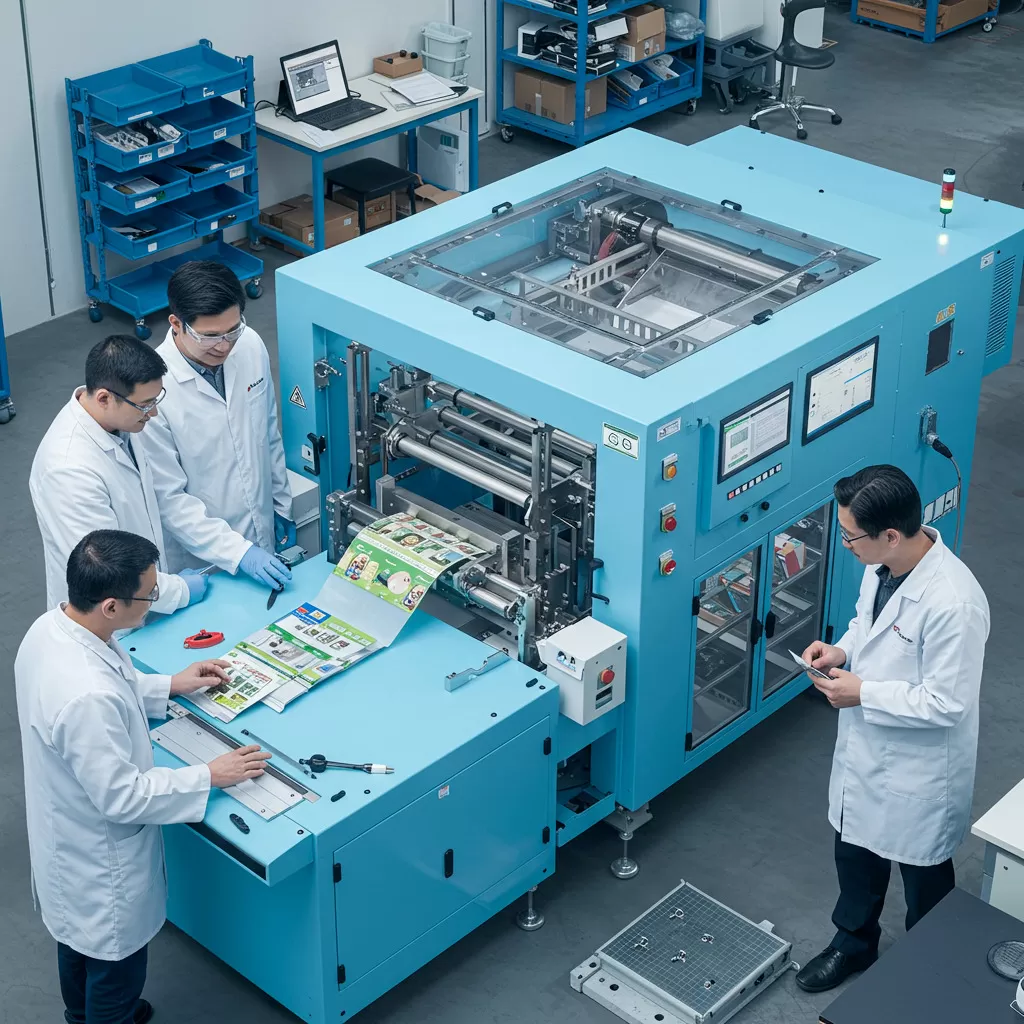

Die Montage und Verpackung sind zwei der am häufigsten genutzten Anwendungsbereiche für kollaborative Robotersysteme. Cobots können in diesen Prozessen eine entscheidende Rolle spielen, indem sie repetitive Aufgaben übernehmen und gleichzeitig die Effizienz steigern. Ihre Fähigkeit, sicher mit Menschen zusammenzuarbeiten, ohne dass umfangreiche Sicherheitsvorkehrungen erforderlich sind, macht sie besonders attraktiv für diese Aufgaben.

- Montageprozesse: Cobots können bei der Montage von Komponenten in der Fertigung eingesetzt werden. Sie können beispielsweise Teile präzise positionieren, Schrauben anziehen oder Klebe- und Lötarbeiten durchführen. Ihre Programmierbarkeit und Flexibilität ermöglichen es, sie schnell an unterschiedliche Produkte oder Produktionslinien anzupassen.

- Verpackungsprozesse: In der Verpackung können kollaborative Roboter Aufgaben wie das Befüllen von Kartons, das Etikettieren oder das Palettieren übernehmen. Diese Roboter steigern nicht nur die Geschwindigkeit der Verpackungsprozesse, sondern reduzieren auch die körperliche Belastung der Mitarbeiter, da sie schwere und sich wiederholende Tätigkeiten übernehmen.

Ein Beispiel für den Einsatz von Cobots in der Montage ist der Automobilsektor, wo sie Hand in Hand mit menschlichen Arbeitern arbeiten, um die Fertigungslinie zu optimieren. Cobots können dabei helfen, die Qualität und Konsistenz der montierten Teile zu verbessern, was letztlich zu einer höheren Produktqualität führt.

Qualitätskontrolle

Die Qualitätskontrolle ist ein weiterer wichtiger Bereich, in dem kollaborative Robotersysteme einen erheblichen Einfluss haben. Cobots können mit fortschrittlichen Sensoren und Kameras ausgestattet werden, um die Qualität der Produkte während des Fertigungsprozesses zu überwachen. Dies ermöglicht eine frühzeitige Erkennung von Fehlern und Abweichungen, was zu einer Reduzierung von Ausschuss und Nacharbeit führt.

- Inspektionsaufgaben: Cobots können automatisierte Inspektionen durchführen, indem sie visuelle Prüfungen von Produkten vornehmen. Dies geschieht oft unter Verwendung von Bildverarbeitungstechnologien, die es den Robotern ermöglichen, Abweichungen von den Normen zu erkennen.

- Messungen: Sie sind auch in der Lage, präzise Messungen durchzuführen, um sicherzustellen, dass die Produkte innerhalb der spezifizierten Toleranzen liegen. Dies ist besonders wichtig in Branchen wie der Elektronik oder der Medizintechnik, wo selbst kleinste Abweichungen schwerwiegende Folgen haben können.

Durch den Einsatz von Cobots in der Qualitätskontrolle können Unternehmen nicht nur die Effizienz steigern, sondern auch die Zufriedenheit ihrer Kunden erhöhen, indem sie sicherstellen, dass nur Produkte von höchster Qualität das Werk verlassen.

Materialhandhabung

Die Materialhandhabung ist ein weiterer kritischer Anwendungsbereich für kollaborative Robotersysteme. Der Transport und die Handhabung von Materialien sind oft zeitaufwändig und können körperlich belastend sein. Cobots können diese Aufgaben übernehmen und dabei die Effizienz und Sicherheit am Arbeitsplatz erhöhen.

- Transport von Materialien: Cobots können Materialien zwischen verschiedenen Stationen auf einer Produktionslinie transportieren. Sie sind in der Lage, schwere Lasten zu bewegen und dabei sicher mit menschlichen Mitarbeitern zu interagieren.

- Lagermanagement: In Lagerräumen können kollaborative Roboter helfen, Bestände zu verwalten, indem sie Produkte einlagern oder kommissionieren. Dies kann den Lagerprozess erheblich beschleunigen und die Fehlerquote verringern.

Ein Beispiel für den Einsatz von Cobots in der Materialhandhabung ist die Automatisierung von Wareneingängen und -ausgängen in Logistikzentren. Durch den Einsatz dieser Technologien können Unternehmen ihre Effizienz steigern und gleichzeitig die Sicherheit ihrer Mitarbeiter gewährleisten.

Integration von Cobots in bestehende Systeme

Die Integration von kollaborativen Robotersystemen in bestehende Fertigungsprozesse ist entscheidend für den Erfolg ihrer Anwendung. Unternehmen müssen sicherstellen, dass die Cobots nahtlos in die bestehende Infrastruktur integriert werden, um maximale Effizienz zu erzielen. Dies kann durch Schulung der Mitarbeiter, Anpassung der Produktionslinien und Implementierung geeigneter Softwarelösungen erfolgen.

| Aspekt | Beschreibung |

|---|---|

| Schulung | Die Schulung der Mitarbeiter im Umgang mit Cobots ist entscheidend, um mögliche Ängste abzubauen und die Akzeptanz zu erhöhen. |

| Flexibilität | Die Cobots sollten so programmiert werden, dass sie leicht an unterschiedliche Aufgaben und Produkte angepasst werden können. |

| Softwareintegration | Die Integration von Softwarelösungen, die die Kommunikation zwischen Cobots und bestehenden Systemen ermöglichen, ist wichtig für die Effizienz. |

Zukunftsperspektiven

Die Zukunft der kollaborativen Robotersysteme in der Fertigung sieht vielversprechend aus. Mit den kontinuierlichen Fortschritten in der Robotik, Künstlicher Intelligenz und Automatisierung werden Cobots zunehmend leistungsfähiger und vielseitiger. Die Möglichkeit, dass Cobots in immer komplexere Aufgaben eingehen und gleichzeitig sicher mit Menschen zusammenarbeiten, wird ihre Anwendung in der Fertigungsindustrie weiter ausdehnen.

Darüber hinaus könnten die Entwicklungen im Bereich der sensorgestützten Technologien und der Machine Learning-Algorithmen dazu führen, dass Cobots noch intelligenter werden und in der Lage sind, aus Erfahrungen zu lernen und ihre Aufgaben autonomer auszuführen.

Insgesamt lässt sich festhalten, dass kollaborative Robotersysteme in der Fertigung nicht nur eine kurzfristige Lösung darstellen, sondern eine langfristige Investition in die Zukunft der Industrie sind. Ihre Vielseitigkeit und Flexibilität ermöglichen es Unternehmen, sich an die sich ständig ändernden Anforderungen des Marktes anzupassen, während sie gleichzeitig die Effizienz und Qualität der Produktion steigern.

Vorteile und Herausforderungen

Kollaborative Robotersysteme (Cobots) haben in der Fertigung in den letzten Jahren an Bedeutung gewonnen. Sie sind nicht nur eine innovative Lösung zur Automatisierung von Prozessen, sondern bieten auch eine Vielzahl von Vorteilen sowie einige Herausforderungen, die es zu bewältigen gilt. In diesem Abschnitt werden wir die wesentlichen Vorteile dieser Systeme sowie die Herausforderungen, denen Unternehmen gegenüberstehen, detailliert betrachten.

Effizienzsteigerung und Kostenersparnis

Ein Hauptvorteil von kollaborativen Robotersystemen besteht in ihrer Fähigkeit, die Effizienz in der Fertigung zu steigern. Cobots können repetitive Aufgaben schneller und präziser als Menschen ausführen, was zu einer höheren Produktionsrate führt. Einige der Hauptpunkte, die diesen Vorteil untermauern, sind:

- Verbesserte Produktivität: Cobots arbeiten rund um die Uhr ohne Pausen, was die Produktionszeiten erheblich verkürzt.

- Erhöhte Genauigkeit: Dank fortschrittlicher Sensorik und Algorithmen minimieren Cobots Fehler und verbessern die Qualität der Produkte.

- Flexibilität: Cobots können schnell umprogrammiert und für verschiedene Aufgaben eingesetzt werden, was die Anpassung an sich ändernde Produktionsanforderungen erleichtert.

Darüber hinaus führen diese Effizienzgewinne oft zu einer signifikanten Kostenersparnis. Unternehmen können durch die Automatisierung von Prozessen die Arbeitskosten senken und gleichzeitig die Produktionskapazitäten erhöhen. Eine Studie von PwC zeigt, dass Unternehmen, die Cobots implementieren, im Durchschnitt ihre Betriebskosten um bis zu 20 % senken können.

Sicherheitsaspekte und Arbeitsplatzgestaltung

Die Sicherheit am Arbeitsplatz ist ein zentrales Anliegen in der Fertigungsindustrie. Kollaborative Roboter sind so konzipiert, dass sie sicher mit Menschen zusammenarbeiten können. Im Vergleich zu traditionellen Industrierobotern, die oft gefährliche Zäune oder Sicherheitsvorrichtungen benötigen, können Cobots in unmittelbare Nähe von menschlichen Arbeitern operieren. Wichtige Sicherheitsmerkmale sind:

- Sanfte Berührung: Cobots sind mit Sensoren ausgestattet, die eine sofortige Reaktion auf physische Berührungen ermöglichen, wodurch Verletzungen vermieden werden.

- Geschwindigkeitsanpassung: Viele Cobots können ihre Geschwindigkeit automatisch anpassen, wenn sie sich einem Menschen nähern, was die Sicherheit erhöht.

- Ergonomisches Design: Cobots sind oft so gestaltet, dass sie ergonomische Vorteile bieten, indem sie schwere oder belastende Aufgaben übernehmen und so die körperliche Belastung der Mitarbeiter reduzieren.

Die Implementierung von Cobots kann auch zu einer positiven Veränderung der Arbeitsplatzgestaltung führen. Indem repetitive und gefährliche Aufgaben automatisiert werden, können Mitarbeiter sich auf wertschöpfende Tätigkeiten konzentrieren, die Kreativität und Problemlösungsfähigkeiten erfordern. Dies kann zu einer höheren Mitarbeiterzufriedenheit und geringeren Fluktuationsraten führen.

Integrationsprobleme und technische Barrieren

Trotz der zahlreichen Vorteile, die kollaborative Robotersysteme bieten, stehen Unternehmen oft vor Herausforderungen bei der Integration dieser Technologien in bestehende Fertigungsprozesse. Zu den häufigsten Problematiken gehören:

- Technologische Komplexität: Die Programmierung und Integration von Cobots erfordert oft spezielle Kenntnisse, die nicht immer im Unternehmen vorhanden sind. Dies kann zu Verzögerungen und zusätzlichen Kosten führen.

- Interoperabilität: Die Kompatibilität von Cobots mit bestehenden Maschinen und Softwarelösungen kann eine Herausforderung darstellen. Unternehmen müssen sicherstellen, dass ihre Systeme miteinander kommunizieren können, um die gewünschten Effizienzgewinne zu erzielen.

- Widerstand der Mitarbeiter: Die Einführung neuer Technologien kann auf Widerstand bei den Mitarbeitern stoßen, insbesondere wenn diese befürchten, ihre Arbeitsplätze könnten gefährdet sein. Eine umfassende Schulung und Einbindung der Mitarbeiter in den Implementierungsprozess sind entscheidend, um diese Bedenken auszuräumen.

Zusätzlich gibt es technische Barrieren, die Unternehmen überwinden müssen. Dazu gehören:

| Technische Barriere | Beschreibung |

|---|---|

| Datenintegration | Die Fähigkeit, Daten aus verschiedenen Quellen zu sammeln und zu analysieren, ist entscheidend für die Optimierung von Prozessen. |

| Netzwerksicherheit | Mit der zunehmenden Vernetzung steigt das Risiko von Cyberangriffen. Unternehmen müssen ihre Systeme sicher gestalten. |

| Wartung und Support | Die Wartung von Cobots erfordert spezialisierte Kenntnisse und Ressourcen, die nicht immer verfügbar sind. |

Zusammenfassend lässt sich sagen, dass kollaborative Robotersysteme in der Fertigung eine Vielzahl von Vorteilen bieten, darunter Effizienzsteigerungen und verbesserte Sicherheitsstandards. Dennoch müssen Unternehmen die Herausforderungen, die mit der Integration dieser Technologien verbunden sind, proaktiv angehen, um die vollen Vorteile auszuschöpfen. Die Schulung der Mitarbeiter, die Gewährleistung der Interoperabilität und die Behebung technischer Barrieren sind dabei entscheidend für den langfristigen Erfolg.