Kollaborative Systeme in der Maschinenfertigung

In der heutigen Maschinenfertigung spielen kollaborative Systeme eine immer wichtigere Rolle. Diese Systeme, die Mensch und Maschine in einem harmonischen Zusammenspiel vereinen, revolutionieren die Art und Weise, wie Produkte entworfen, gefertigt und optimiert werden. Durch den Einsatz fortschrittlicher Technologien werden nicht nur die Effizienz und Produktivität gesteigert, sondern auch die Flexibilität der Produktionsprozesse erheblich verbessert.

Die Entwicklung kollaborativer Systeme ist das Ergebnis jahrzehntelanger technologischer Fortschritte, die es ermöglichen, dass Roboter und Menschen nahtlos zusammenarbeiten. Historisch gesehen hat sich diese Technologie von einfachen Automatisierungsprozessen zu komplexen, intelligenten Systemen weiterentwickelt, die in der Lage sind, sich an wechselnde Anforderungen anzupassen. In diesem Kontext ist es entscheidend, die verschiedenen Technologien und Werkzeuge zu verstehen, die diesen Wandel vorantreiben, sowie die damit verbundenen Herausforderungen und Vorteile zu erkennen.

Einführung in kollaborative Systeme in der Maschinenfertigung

Kollaborative Systeme in der Maschinenfertigung beziehen sich auf die Integration von Menschen und Maschinen in einem gemeinsamen Arbeitsumfeld, um die Effizienz und Flexibilität der Produktionsprozesse zu steigern. Diese Systeme haben in den letzten Jahren an Bedeutung gewonnen, da die Industrie zunehmend auf Automatisierung und digitale Technologien setzt. In diesem Abschnitt werden wir die Definition und Bedeutung kollaborativer Systeme sowie ihre historische Entwicklung betrachten.

Definition und Bedeutung

Kollaborative Systeme sind Interaktionen zwischen Menschen und Maschinen, die eine gemeinsame Aufgabe erfüllen. Diese Systeme kombinieren die Stärken beider Partner, um die Produktivität zu erhöhen und die Arbeitsbedingungen zu verbessern. Der Begriff „kollaborativ“ bedeutet, dass die Beteiligten – sowohl Menschen als auch Maschinen – aktiv zusammenarbeiten, um ein gemeinsames Ziel zu erreichen. In der Maschinenfertigung sind solche Systeme von entscheidender Bedeutung, da sie die Effizienz der Produktionslinien erhöhen und gleichzeitig die Qualität der hergestellten Produkte verbessern können.

Ein zentrales Merkmal kollaborativer Systeme ist die Fähigkeit zur Anpassung. Maschinen, die in der Lage sind, mit menschlichen Kollegen zu interagieren, können flexibel auf Veränderungen in der Produktion reagieren. Dies ist besonders wichtig in der heutigen Industrie, wo Individualisierung und schnelle Anpassungen an Marktanforderungen gefordert werden. Kollaborative Systeme umfassen typischerweise:

- Industrieroboter, die gemeinsam mit Menschen arbeiten

- Sensoren, die Daten in Echtzeit erfassen und analysieren

- Softwarelösungen, die die Kommunikation zwischen Mensch und Maschine erleichtern

Die Bedeutung dieser Systeme liegt nicht nur in der Effizienzsteigerung, sondern auch in der Verbesserung der Arbeitsbedingungen. Durch den Einsatz kollaborativer Systeme können gefährliche oder körperlich anstrengende Aufgaben von Maschinen übernommen werden, was die Sicherheit der Mitarbeiter erhöht und das Risiko von Arbeitsunfällen verringert.

Historische Entwicklung

Die Entwicklung kollaborativer Systeme in der Maschinenfertigung lässt sich in mehrere Phasen unterteilen, die von technologischen Fortschritten und den sich ändernden Bedürfnissen der Industrie geprägt sind. Die Geschichte dieser Systeme reicht bis in die frühen Tage der Automatisierung zurück.

In den 1960er und 1970er Jahren begannen Unternehmen, Industrieroboter in ihren Produktionslinien einzusetzen. Diese Roboter waren jedoch nicht in der Lage, direkt mit Menschen zu interagieren. Sie arbeiteten in separaten Zonen, um die Sicherheit der Arbeiter zu gewährleisten. Diese Phase markierte den Beginn der Automatisierung, die die Effizienz der Fertigung erheblich steigerte, aber auch Bedenken hinsichtlich der Arbeitsplatzsicherheit und der Notwendigkeit menschlicher Arbeitskraft aufwarf.

In den 1980er Jahren begannen Unternehmen, die Idee der „kollaborativen Robotik“ zu erforschen. Erste Ansätze wurden entwickelt, um Roboter so zu gestalten, dass sie sicher in der Nähe von Menschen arbeiten konnten. Diese Roboter waren mit Sensoren ausgestattet, die es ihnen ermöglichten, menschliche Bewegungen zu erkennen und entsprechend zu reagieren. Diese Entwicklung war ein bedeutender Schritt in Richtung der Schaffung von Arbeitsumgebungen, in denen Mensch und Maschine zusammenarbeiten konnten.

Mit der Einführung des Internets und der Digitalisierung in den 1990er Jahren erlebte die Industrie eine weitere Revolution. Die Vernetzung von Maschinen und die Möglichkeit, Daten in Echtzeit zu analysieren, eröffneten neue Perspektiven für die Zusammenarbeit zwischen Menschen und Maschinen. Die Einführung von Technologien wie dem Internet der Dinge (IoT) und Künstlicher Intelligenz (KI) hat die Entwicklung kollaborativer Systeme weiter beschleunigt. Diese Technologien ermöglichen es Maschinen, nicht nur autonom zu arbeiten, sondern auch aktiv mit Menschen zu kommunizieren und sich an deren Bedürfnisse anzupassen.

In den letzten Jahren haben sich kollaborative Systeme weiterentwickelt und sind in der modernen Maschinenfertigung von zentraler Bedeutung geworden. Unternehmen setzen zunehmend auf intelligente, vernetzte Systeme, die nicht nur die Effizienz steigern, sondern auch die Innovationskraft fördern. Es wird erwartet, dass kollaborative Systeme in den kommenden Jahren eine Schlüsselrolle bei der Gestaltung der zukünftigen Produktionslandschaft spielen werden.

Zusammenfassend lässt sich sagen, dass kollaborative Systeme in der Maschinenfertigung eine bedeutende Rolle in der Entwicklung der Industrie spielen. Sie bieten nicht nur Vorteile in Bezug auf Effizienz und Produktivität, sondern tragen auch dazu bei, die Arbeitsbedingungen für die Mitarbeiter zu verbessern. Mit der fortschreitenden Entwicklung von Technologien werden kollaborative Systeme in der Maschinenfertigung weiterhin an Bedeutung gewinnen und die Art und Weise, wie wir produzieren, revolutionieren.

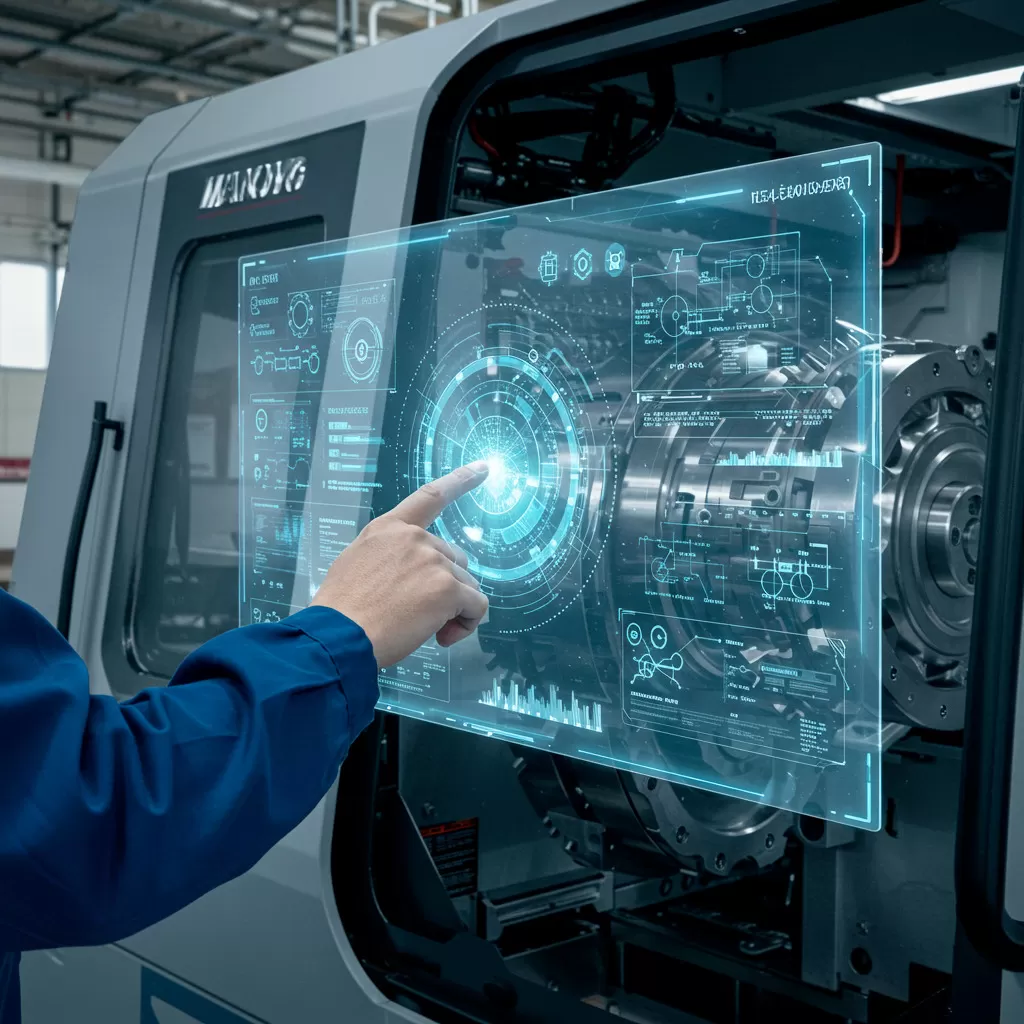

Technologien und Werkzeuge für kollaborative Systeme

Die Entwicklung und Implementierung kollaborativer Systeme in der Maschinenfertigung erfordert den Einsatz fortschrittlicher Technologien und Werkzeuge. Diese Technologien ermöglichen es Maschinen und Menschen, effizienter zusammenzuarbeiten, um die Produktivität und Flexibilität in der Fertigung zu steigern. In diesem Abschnitt werden wir die wichtigsten Technologien und Werkzeuge für kollaborative Systeme untersuchen, darunter Robotertechnik, das Internet der Dinge (IoT) und Künstliche Intelligenz (KI).

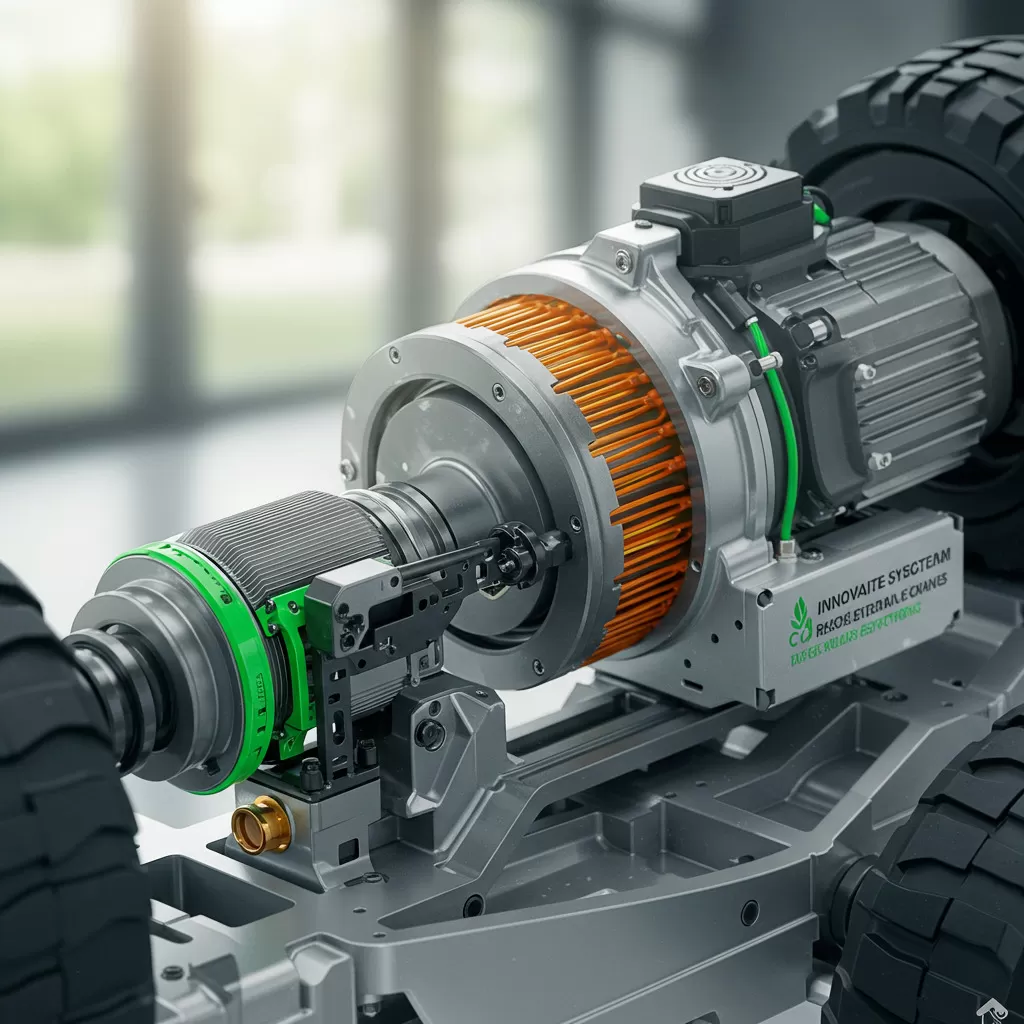

Robotertechnik

Robotertechnik spielt eine zentrale Rolle in der Automatisierung und der Schaffung kollaborativer Systeme. Roboter werden zunehmend in der Maschinenfertigung eingesetzt, um repetitive Aufgaben zu übernehmen, die menschliche Arbeitskräfte entlasten und die Effizienz erhöhen. Es gibt verschiedene Arten von Robotern, die in der Fertigung verwendet werden, darunter:

- Industrieroboter: Diese Roboter sind für spezifische Aufgaben wie Schweißen, Lackieren oder Montage konzipiert. Sie sind in der Lage, präzise und wiederholbare Bewegungen auszuführen.

- Kollaborative Roboter (Cobots): Cobots sind so konzipiert, dass sie sicher in der Nähe von Menschen arbeiten können. Sie sind mit Sensoren ausgestattet, die es ihnen ermöglichen, auf menschliche Interaktionen zu reagieren und Verletzungen zu vermeiden.

- Mobile Roboter: Diese Roboter sind in der Lage, sich autonom in einer Fabrik zu bewegen und Materialien oder Produkte von einem Ort zum anderen zu transportieren.

Die Integration von Robotern in den Fertigungsprozess bietet zahlreiche Vorteile. Zum Beispiel können Roboter die Produktionsgeschwindigkeit erhöhen und die Qualität der hergestellten Produkte verbessern. Zudem sind sie in der Lage, in extremen oder gefährlichen Umgebungen zu arbeiten, was das Risiko von Arbeitsunfällen verringert.

Einige der Herausforderungen bei der Implementierung von Robotern in kollaborative Systeme sind jedoch die hohen Anfangsinvestitionen und die Notwendigkeit, qualifizierte Fachkräfte zu beschäftigen, die in der Robotik ausgebildet sind.

Internet der Dinge (IoT)

Das Internet der Dinge (IoT) revolutioniert die Art und Weise, wie Maschinen und Geräte in der Fertigung miteinander kommunizieren. IoT bezieht sich auf die Vernetzung von physischen Geräten über das Internet, sodass sie Daten austauschen und analysieren können.

In der Maschinenfertigung ermöglicht IoT die Erfassung von Echtzeitdaten von Maschinen und Produktionslinien. Diese Daten können zur Überwachung der Leistung, zur vorausschauenden Wartung und zur Optimierung von Produktionsprozessen verwendet werden. Einige Schlüsselfunktionen von IoT in der Fertigung sind:

- Echtzeitüberwachung: Die Möglichkeit, den Status von Maschinen und Produktionslinien in Echtzeit zu überwachen, hilft Unternehmen, Probleme frühzeitig zu erkennen und schnell zu reagieren.

- Datenanalyse: Mit Hilfe von Datenanalysen können Unternehmen Muster und Trends erkennen, die zu einer besseren Entscheidungsfindung führen.

- Fernzugriff: Ingenieure und Techniker können von überall auf Daten zugreifen, was die Wartung und den Support erleichtert.

Die Implementierung von IoT in der Maschinenfertigung kann jedoch auch Herausforderungen mit sich bringen, wie z.B. Sicherheitsbedenken und die Notwendigkeit, bestehende Systeme zu integrieren. Es ist wichtig, geeignete Sicherheitsmaßnahmen zu ergreifen, um Daten vor Cyberangriffen zu schützen.

Künstliche Intelligenz (KI)

Künstliche Intelligenz (KI) ist ein weiterer entscheidender Faktor für die Entwicklung kollaborativer Systeme in der Maschinenfertigung. KI ermöglicht es Maschinen, aus Daten zu lernen, Entscheidungen zu treffen und Probleme autonom zu lösen. In der Fertigung kann KI in verschiedenen Bereichen eingesetzt werden:

- Qualitätskontrolle: KI-gestützte Systeme können Produkte in Echtzeit überwachen und Qualitätsprobleme identifizieren, bevor sie zu größeren Problemen werden.

- Optimierung von Produktionsprozessen: KI kann Produktionsprozesse analysieren und Verbesserungsvorschläge machen, um Effizienz und Produktqualität zu steigern.

- Vorausschauende Wartung: Durch die Analyse von Maschinendaten kann KI vorhersagen, wann eine Maschine gewartet werden muss, um Ausfallzeiten zu minimieren.

Die Integration von KI in die Maschinenfertigung kann die Produktivität erheblich steigern und die Kosten senken. Dennoch gibt es auch Herausforderungen, wie die Notwendigkeit, große Mengen an Daten zu verarbeiten und geeignete Algorithmen zu entwickeln, die auf die spezifischen Bedürfnisse der Fertigung zugeschnitten sind.

Zusammenfassung der Technologien und Werkzeuge

| Technologie | Vorteile | Herausforderungen |

|---|---|---|

| Robotertechnik | Erhöhte Effizienz, Präzision, Arbeitssicherheit | Hohe Investitionskosten, Fachkräftemangel |

| Internet der Dinge (IoT) | Echtzeitdaten, vorausschauende Wartung, Fernzugriff | Sicherheitsrisiken, Integrationsprobleme |

| Künstliche Intelligenz (KI) | Qualitätskontrolle, Prozessoptimierung, vorausschauende Wartung | Datenverarbeitung, Algorithmusentwicklung |

Die Kombination dieser Technologien und Werkzeuge ermöglicht es Unternehmen, kollaborative Systeme in der Maschinenfertigung erfolgreich zu implementieren und somit ihre Wettbewerbsfähigkeit zu steigern. Es ist jedoch wichtig, die spezifischen Anforderungen und Herausforderungen jeder Technologie zu verstehen, um eine effektive Integration zu gewährleisten.

In der Zukunft wird die Rolle dieser Technologien in der Maschinenfertigung weiter wachsen, und Unternehmen müssen sich kontinuierlich anpassen und innovativ bleiben, um die Vorteile der kollaborativen Systeme voll ausschöpfen zu können.

Vorteile und Herausforderungen kollaborativer Systeme

Die Einführung kollaborativer Systeme in der Maschinenfertigung hat sowohl erhebliche Vorteile als auch Herausforderungen mit sich gebracht. Diese Systeme, die Menschen und Maschinen in einem gemeinsamen Arbeitsumfeld integrieren, verändern die Art und Weise, wie Fertigungsprozesse gestaltet und durchgeführt werden. In diesem Abschnitt werden wir die Hauptvorteile und Herausforderungen dieser Systeme im Detail untersuchen.

Effizienzsteigerung und Produktivität

Ein zentraler Vorteil kollaborativer Systeme ist die signifikante Steigerung der Effizienz und Produktivität in der Maschinenfertigung. Durch die synergistische Zusammenarbeit von Mensch und Maschine können die Produktionszeiten verkürzt und die Produktqualität verbessert werden. Einige der Schlüsselbereiche, in denen diese Effizienzsteigerungen beobachtet werden, sind:

- Optimierung der Arbeitsabläufe: Kollaborative Systeme ermöglichen eine nahtlose Integration von automatisierten Maschinen und menschlicher Arbeitskraft. Dies führt zu einem reibungsloseren Produktionsfluss, da Maschinen die monotonen und zeitaufwendigen Aufgaben übernehmen, während Menschen sich auf kreative und komplexere Tätigkeiten konzentrieren können.

- Reduzierung von Ausfallzeiten: Durch den Einsatz von IoT-Technologien können Unternehmen den Zustand von Maschinen in Echtzeit überwachen. Dies ermöglicht eine proaktive Wartung, die Ausfallzeiten minimiert und die Produktivität steigert.

- Flexibilität: Kollaborative Systeme sind oft flexibler und anpassungsfähiger als herkömmliche Fertigungsmethoden. Sie können schnell an unterschiedliche Produktionsanforderungen angepasst werden, was insbesondere in dynamischen Märkten von Vorteil ist.

Eine Studie der Fraunhofer-Gesellschaft zeigt, dass Unternehmen, die kollaborative Systeme implementiert haben, eine Produktivitätssteigerung von bis zu 30 % verzeichnen konnten. Dies ist insbesondere auf die Fähigkeit zurückzuführen, menschliche und maschinelle Ressourcen optimal zu kombinieren.

Sicherheitsaspekte und Risiken

Während die Vorteile der Effizienzsteigerung offensichtlich sind, gibt es auch wichtige Sicherheitsaspekte, die berücksichtigt werden müssen. Die Integration von Robotern und automatisierten Systemen in die Fertigung birgt potenzielle Risiken, die sowohl die Mitarbeiter als auch die Unternehmen betreffen können. Zu den häufigsten Sicherheitsaspekten zählen:

- Physische Sicherheit: Kollaborative Roboter (Cobots) arbeiten oft in unmittelbarer Nähe von Menschen. Dies kann zu gefährlichen Situationen führen, wenn nicht ordnungsgemäße Sicherheitsprotokolle implementiert werden. Es ist entscheidend, dass Unternehmen Sicherheitsvorkehrungen treffen, um Unfälle zu vermeiden.

- Psychologische Aspekte: Die Einführung von Robotern kann bei den Mitarbeitern Ängste und Unsicherheiten auslösen, insbesondere in Bezug auf Arbeitsplatzsicherheit. Es ist wichtig, Schulungen anzubieten und die Mitarbeiter in den Prozess der digitalen Transformation einzubeziehen, um diese Ängste zu minimieren.

- Datensicherheit: Mit der zunehmenden Vernetzung von Maschinen und dem Einsatz von IoT-Technologien steigen auch die Risiken von Cyberangriffen. Unternehmen müssen sicherstellen, dass ihre Systeme ausreichend geschützt sind, um sensible Produktionsdaten zu sichern.

Eine umfassende Sicherheitsstrategie, die Schulungen, regelmäßige Wartung und die Implementierung von Technologien zur Gefahrenvermeidung umfasst, ist entscheidend, um die Risiken zu minimieren.

Integration in bestehende Produktionsprozesse

Die Integration kollaborativer Systeme in bestehende Produktionsprozesse kann eine komplexe Herausforderung darstellen. Unternehmen stehen häufig vor der Aufgabe, ihre traditionellen Fertigungsmethoden zu modernisieren, ohne die laufenden Produktionsabläufe zu stören. Zu den Herausforderungen gehören:

- Technologische Kompatibilität: Neue Technologien müssen mit bestehenden Maschinen und Systemen kompatibel sein. Dies kann erhebliche Investitionen in neue Hardware und Software erfordern, um sicherzustellen, dass alle Systeme nahtlos zusammenarbeiten.

- Schulung und Weiterbildung: Die Mitarbeiter müssen in der Lage sein, mit neuen Technologien umzugehen. Daher ist eine umfassende Schulung erforderlich, um sicherzustellen, dass die Mitarbeiter die neuen Systeme verstehen und effektiv nutzen können.

- Änderungsmanagement: Die Einführung neuer Systeme erfordert oft einen kulturellen Wandel innerhalb des Unternehmens. Es ist wichtig, dass das Management die Mitarbeiter in den Veränderungsprozess einbezieht und ihnen die Vorteile der neuen Systeme klar kommuniziert.

Um diese Herausforderungen zu bewältigen, können Unternehmen schrittweise Implementierungsstrategien anwenden, die es ihnen ermöglichen, neue Technologien schrittweise einzuführen und gleichzeitig den laufenden Betrieb aufrechtzuerhalten. Eine enge Zusammenarbeit zwischen IT-Abteilungen, Produktionsteams und dem Management ist hierbei entscheidend.

Zusammenfassend lässt sich sagen, dass kollaborative Systeme in der Maschinenfertigung sowohl erhebliche Vorteile als auch Herausforderungen mit sich bringen. Die Effizienzsteigerung und Produktivität sind unbestreitbare Vorteile, die durch die richtige Implementierung und Schulung maximiert werden können. Gleichzeitig müssen Unternehmen jedoch die Sicherheitsaspekte und Integrationsherausforderungen sorgfältig berücksichtigen, um das volle Potenzial dieser innovativen Systeme auszuschöpfen.

Die Zukunft der Maschinenfertigung liegt in der erfolgreichen Integration von Menschen und Maschinen, und die Unternehmen, die diese Herausforderung meistern, werden in der Lage sein, sich in einem zunehmend wettbewerbsintensiven Markt zu behaupten.