Lasertechnologie in der Metallverarbeitung: Neue Perspektiven

Die Lasertechnologie hat in den letzten Jahrzehnten bedeutende Fortschritte gemacht und sich zu einem unverzichtbaren Werkzeug in der Metallverarbeitung entwickelt. Mit ihrer Fähigkeit, Materialien präzise zu schneiden, zu gravieren und zu schweißen, revolutioniert sie nicht nur die Produktionsmethoden, sondern eröffnet auch neue Perspektiven für die Industrie. In einer Zeit, in der Effizienz und Präzision entscheidend sind, bietet der Einsatz von Laseranlagen eine optimale Lösung für moderne Fertigungsprozesse.

Diese Technologie ist nicht nur präzise, sondern auch vielseitig. Von der Automobilindustrie bis hin zur Luft- und Raumfahrt wird Lasertechnologie in zahlreichen Anwendungen eingesetzt. Die Vorteile, die sie bietet, sind erheblich, doch wie bei jeder innovativen Technik gibt es auch Herausforderungen, die es zu bewältigen gilt. In diesem Artikel werden wir die Grundlagen der Lasertechnologie sowie ihre Anwendungen in der Metallverarbeitung beleuchten und die Vorzüge und Schwierigkeiten diskutieren, die mit der Implementierung dieser fortschrittlichen Technologie verbunden sind.

Einführung in die Lasertechnologie

Die Lasertechnologie hat in den letzten Jahrzehnten eine revolutionäre Rolle in der Metallverarbeitung eingenommen. Sie bietet nicht nur innovative Lösungen, sondern auch signifikante Vorteile in Bezug auf Effizienz, Präzision und Flexibilität. Um die Bedeutung und Anwendung dieser Technologie zu verstehen, ist es wichtig, ihre Geschichte und die grundlegenden Prinzipien, auf denen sie basiert, zu betrachten.

Geschichte der Lasertechnologie

Die Entwicklung der Lasertechnologie begann in den 1950er Jahren, als der Physiker Theodore Maiman den ersten funktionierenden Laser, den Rubinlaser, entwickelte. Dieser Laser verwendete einen Rubinstein, um Licht zu erzeugen, das dann durch optische Resonatoren verstärkt wurde. Maimans Entdeckung leitete eine neue Ära in der Optik und der Lichttechnologie ein.

In den folgenden Jahren wurden verschiedene Laserarten entwickelt, darunter der CO₂-Laser, der aufgrund seiner Fähigkeit, Materialien wie Metall, Holz und Kunststoff effizient zu schneiden, in der industriellen Fertigung schnell populär wurde. Die 1980er Jahre sahen einen Anstieg der Anwendung von Lasern in der Metallverarbeitung, als die Technologie zunehmend kosteneffizienter und zugänglicher wurde.

Seitdem hat die Lasertechnologie enorme Fortschritte gemacht. Die Einführung von Faserlasern in den 2000er Jahren stellte einen weiteren Meilenstein dar, da sie eine höhere Effizienz und Flexibilität boten, die in der modernen Fertigung entscheidend sind. Heute ist die Lasertechnologie in der Metallverarbeitung unerlässlich und wird in verschiedenen Anwendungen eingesetzt, von der Automobilindustrie bis zur Luft- und Raumfahrt.

Grundlagen der Laserprinzipien

Die Funktionsweise eines Lasers basiert auf dem Prinzip der stimulierten Emission von Strahlung. Ein Laser erzeugt kohärentes Licht, das bedeutet, dass die Lichtwellen in Phase sind und die gleiche Frequenz haben. Es gibt mehrere wichtige Komponenten, die zum Betrieb eines Lasers erforderlich sind:

- Energiequelle: Sie liefert die notwendige Energie, um die Atome oder Moleküle im Lasermedium zu erregen.

- Lasermedium: Dies kann gasförmig, flüssig oder fest sein, und es ist das Material, das die Lichtstrahlung erzeugt.

- Resonator: Ein Hohlraum, der das Licht reflektiert und verstärkt, um einen intensiven Lichtstrahl zu erzeugen.

- Austrittsfenster: Erlaubt es dem erzeugten Licht, den Laser zu verlassen und als gebündelter Strahl zu wirken.

Die Effizienz eines Lasers hängt von der Wahl des Lasermediums und der Energiequelle ab. Faserlaser beispielsweise verwenden eine Glasfaser als Lasermedium, das mit seltenen Erden dotiert ist, was zu einer hohen Effizienz und einem kompakten Design führt. CO₂-Laser hingegen sind bekannt für ihre Fähigkeit, dickere Materialien zu schneiden und zu gravieren, was sie ideal für industrielle Anwendungen macht.

Ein weiterer wichtiger Aspekt der Lasertechnologie ist die Wellenlänge des erzeugten Lichts. Unterschiedliche Materialien absorbieren Licht unterschiedlicher Wellenlängen unterschiedlich. Daher ist die Auswahl der richtigen Laserquelle entscheidend für den Erfolg einer Anwendung. Beispielsweise sind Faserlaser in der Regel effektiver beim Schneiden von Metallen, während CO₂-Laser besser für organische Materialien geeignet sind.

Zusammenfassend lässt sich sagen, dass die Entwicklung und die grundlegenden Prinzipien der Lasertechnologie eine faszinierende Reise durch die Physik und Ingenieurwissenschaften darstellen. Diese Technologie hat nicht nur die Art und Weise revolutioniert, wie Materialien bearbeitet werden, sondern auch neue Möglichkeiten für Innovationen in der Metallverarbeitung eröffnet.

Anwendungen der Lasertechnologie in der Metallverarbeitung

Die Lasertechnologie hat die Metallverarbeitung revolutioniert und bietet eine Vielzahl von Anwendungen, die in der modernen Industrie unverzichtbar geworden sind. Von präzisen Schneidverfahren über kreative Gravuren bis hin zu zuverlässigen Schweißtechniken – die Möglichkeiten sind nahezu unbegrenzt. In diesem Abschnitt werden die verschiedenen Anwendungen der Lasertechnologie in der Metallverarbeitung im Detail untersucht.

Laserschneiden

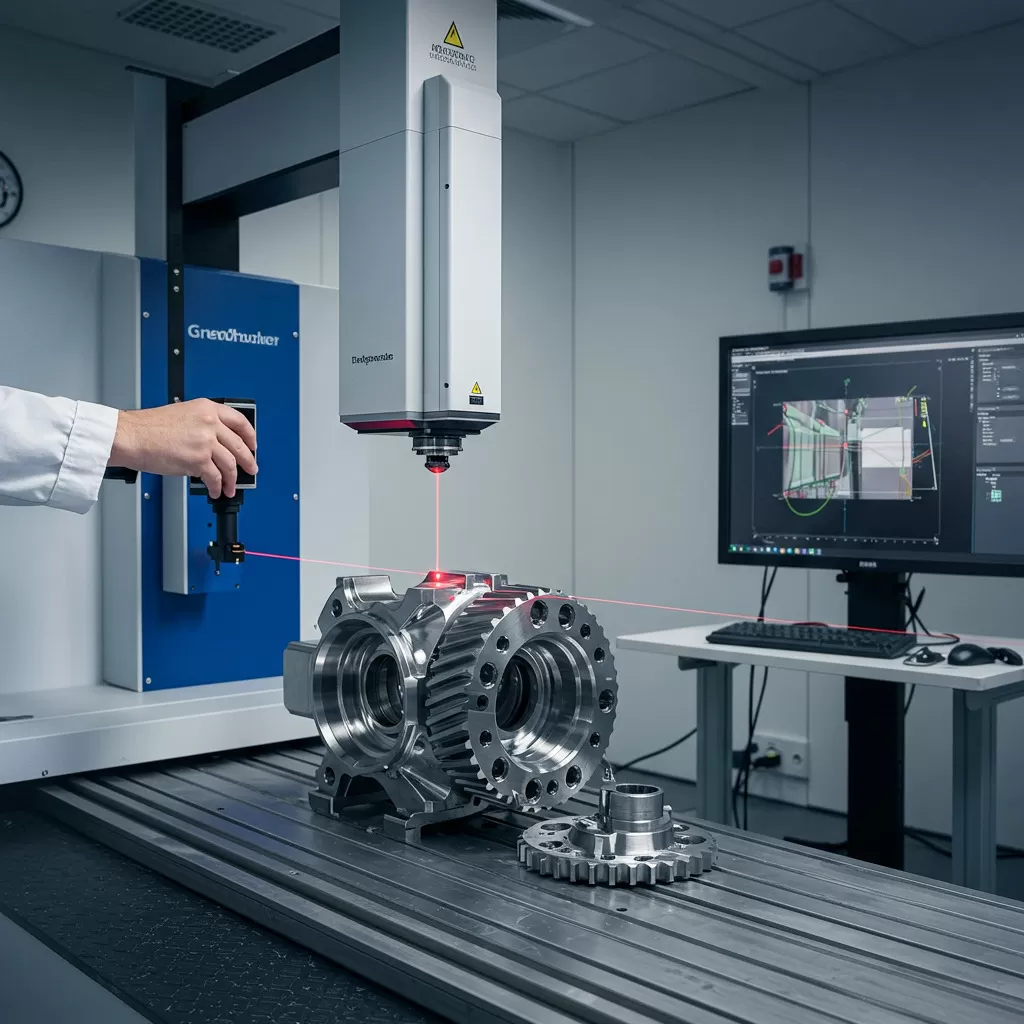

Das Laserschneiden ist eine der am häufigsten verwendeten Anwendungen der Lasertechnologie in der Metallverarbeitung. Es handelt sich um einen hochpräzisen Prozess, bei dem ein Laserstrahl verwendet wird, um Metallplatten in verschiedene Formen und Größen zu schneiden. Die Vorteile des Laserschneidens sind vielfältig:

- Hohe Präzision: Der Laserstrahl kann mit einer Genauigkeit von bis zu ± 0,1 mm arbeiten, was ihn ideal für komplexe Designs macht.

- Vielseitigkeit: Verschiedene Metalle, einschließlich Edelstahl, Aluminium und Messing, können problemlos bearbeitet werden.

- Weniger Materialverlust: Dank der schmalen Schnittbreite wird der Materialverlust minimiert.

Ein typisches Anwendungsgebiet für das Laserschneiden ist die Automobilindustrie, wo präzise Teile für Fahrzeuge benötigt werden. Auch im Maschinenbau wird Laserschneiden häufig verwendet, um Teile für verschiedene Maschinen zu produzieren.

Lasergravur

Die Lasergravur ist eine weitere bedeutende Anwendung der Lasertechnologie. Sie wird genutzt, um Informationen, Logos oder Designs auf Metalloberflächen zu markieren. Die Vorteile der Lasergravur sind:

- Permanente Markierungen: Die Gravuren sind kratzfest und beständig gegen Umwelteinflüsse.

- Detailgenauigkeit: Mit Lasern können feinste Details und komplexe Muster erstellt werden.

- Umweltfreundlichkeit: Der Prozess erzeugt keine chemischen Abfälle, was ihn umweltfreundlicher macht als traditionelle Gravurmethoden.

Lasergravuren finden Anwendung in der Schmuckherstellung, der Herstellung von Haushaltsgeräten sowie in der Elektronikindustrie, wo Seriennummern und andere wichtige Informationen auf Produkten graviert werden.

Laserschweißen

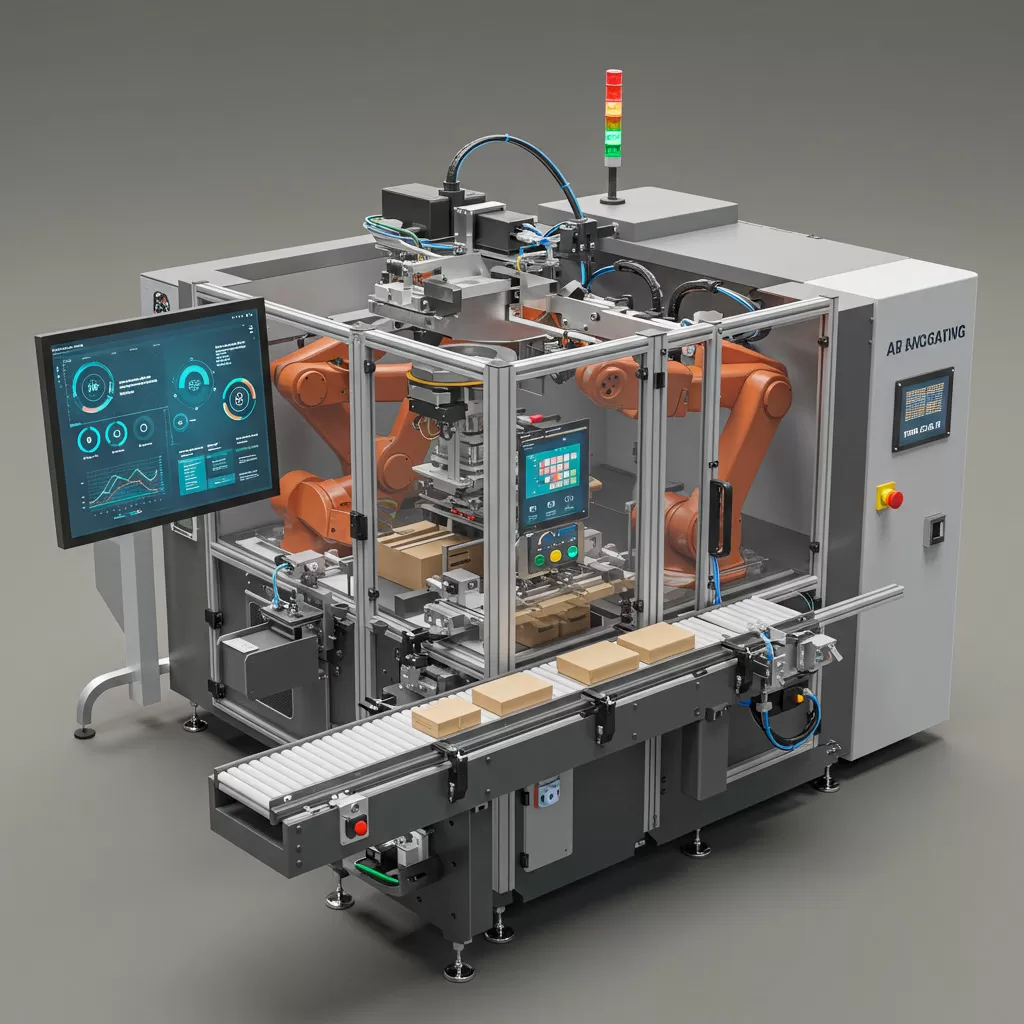

Das Laserschweißen ist eine hochentwickelte Technologie, die es ermöglicht, Metallteile durch den Einsatz von Laserstrahlen zu verbinden. Dieser Prozess ist besonders vorteilhaft, weil er eine sehr hohe Schweißgeschwindigkeit und eine ausgezeichnete Nahtqualität bietet.

- Hohe Geschwindigkeit: Laserschweißen ermöglicht eine schnellere Verarbeitung im Vergleich zu traditionellen Schweißverfahren.

- Weniger Wärmeeinflusszone: Der Laser erzeugt eine sehr fokussierte Wärme, die die umliegenden Materialien nicht beeinträchtigt.

- Automatisierung: Der Prozess kann leicht automatisiert werden, was die Effizienz erhöht.

In der Luft- und Raumfahrtindustrie wird das Laserschweißen häufig eingesetzt, um leichtere und stärkere Konstruktionen zu ermöglichen. Auch in der Medizintechnik findet diese Technik Anwendung, insbesondere bei der Herstellung von chirurgischen Instrumenten.

Vergleich der Anwendungen

| Anwendung | Vorteile | Typische Materialien | Industrien |

|---|---|---|---|

| Laserschneiden | Hohe Präzision, weniger Materialverlust | Edelstahl, Aluminium, Messing | Automobilindustrie, Maschinenbau |

| Lasergravur | Permanente Markierungen, Detailgenauigkeit | Stahl, Aluminium, Gold | Schmuckherstellung, Elektronik |

| Laserschweißen | Hohe Geschwindigkeit, automatisierbar | Stahl, Titan, Aluminium | Luft- und Raumfahrt, Medizintechnik |

Die Anwendungen der Lasertechnologie in der Metallverarbeitung sind nicht nur auf die oben genannten Beispiele beschränkt. Es gibt viele weitere innovative Einsatzmöglichkeiten, die ständig erforscht und entwickelt werden. Die Kombination aus Effizienz, Präzision und Flexibilität macht die Lasertechnologie zu einer bevorzugten Wahl in verschiedenen Industrien.

In der nächsten Sektion werden wir die Vorteile und Herausforderungen der Lasertechnologie näher betrachten, um ein umfassenderes Bild von ihrem Einfluss auf die Metallverarbeitung zu erhalten.

Vorteile und Herausforderungen der Lasertechnologie

Die Lasertechnologie hat in den letzten Jahren eine bemerkenswerte Entwicklung in der Metallverarbeitung erfahren. Diese Technologie bietet zahlreiche Vorteile, aber auch Herausforderungen, die es zu bewältigen gilt. In diesem Abschnitt werden wir die Effizienz und Präzision, die Kosten und Investitionen sowie die Sicherheits- und Umweltauswirkungen der Lasertechnologie genauer untersuchen.

Effizienz und Präzision

Die Effizienz und Präzision sind zwei der herausragenden Merkmale der Lasertechnologie, die sie in der Metallverarbeitung so beliebt machen. Lasermaschinen sind in der Lage, Materialien mit höchster Genauigkeit zu bearbeiten, was zu einer erheblichen Reduktion von Materialabfällen führt.

- Hohe Schnittgeschwindigkeit: Laser können Materialien viel schneller schneiden als traditionelle Methoden. Dies führt zu einer höheren Produktivität in der Fertigung.

- Präzise Bearbeitung: Die Laserstrahlen können extrem feine Schnitte erzeugen, die bei anderen Bearbeitungsmethoden nahezu unmöglich wären. Dies ist besonders wichtig in Branchen, die hohe Qualitätsstandards erfordern.

- Flexibilität: Laser können problemlos für verschiedene Materialien eingesetzt werden, einschließlich Edelstahl, Aluminium, Messing und Kunststoffen. Die Anpassungsfähigkeit der Lasertechnologie ermöglicht es den Herstellern, verschiedene Produkte mit minimalen Änderungen an der Ausrüstung zu produzieren.

Die Präzision der Lasertechnologie verringert nicht nur den Materialverbrauch, sondern minimiert auch die Nachbearbeitungskosten. Dies führt zu einer insgesamt effizienteren Produktion, die sowohl Zeit als auch Geld spart.

Kosten und Investitionen

Die Implementierung von Lasertechnologie in der Metallverarbeitung erfordert zunächst erhebliche Investitionen. Die Anschaffungskosten für Lasermaschinen können hoch sein, was für viele Unternehmen eine große Hürde darstellt. Dennoch gibt es mehrere Aspekte, die die langfristigen Kosten und den Return on Investment (ROI) beeinflussen.

- Hohe Anfangsinvestitionen: Die Anschaffung von Laserschneid- und -schweißmaschinen kann teuer sein, insbesondere wenn es um hochmoderne Modelle geht, die mit den neuesten Technologien ausgestattet sind.

- Langfristige Einsparungen: Trotz der hohen Anfangskosten sparen Unternehmen langfristig Geld durch die Reduzierung von Materialabfällen, geringeren Energiekosten und schnelleren Produktionszeiten.

- Wartungskosten: Die Wartung von Lasermaschinen kann kostspielig sein, insbesondere wenn spezielle Ersatzteile oder Fachkräfte benötigt werden. Unternehmen müssen daher einen Wartungsplan in ihre Kalkulation einbeziehen.

Zusammenfassend lässt sich sagen, dass die Entscheidung für Lasertechnologie in der Metallverarbeitung eine sorgfältige Analyse der Kosten und des potenziellen ROI erfordert. Viele Unternehmen stellen jedoch fest, dass die Vorteile, die die Lasertechnologie bietet, die Herausforderungen bei der Umsetzung überwiegen.

Sicherheit und Umweltauswirkungen

Die Sicherheit am Arbeitsplatz und die Umweltauswirkungen sind zwei weitere wichtige Aspekte, die bei der Anwendung von Lasertechnologie in der Metallverarbeitung berücksichtigt werden müssen.

- Arbeitsplatzsicherheit: Laserstrahlen sind extrem gefährlich und können schwere Verletzungen verursachen. Daher müssen Unternehmen strenge Sicherheitsprotokolle einführen, um sicherzustellen, dass die Mitarbeiter vor den Gefahren der Lasertechnologie geschützt sind.

- Schutzmaßnahmen: Der Einsatz von Schutzbrillen, Laserschutzwänden und automatisierten Sicherheitssystemen ist unerlässlich, um die Sicherheit der Mitarbeiter zu gewährleisten. Schulungen zur sicheren Handhabung der Maschinen sind ebenfalls notwendig.

- Umweltauswirkungen: Während die Lasertechnologie weniger Materialabfall produziert, müssen Unternehmen auch die Emissionen und Abfälle, die während des Prozesses entstehen, berücksichtigen. Die Verwendung von umweltfreundlichen Materialien und die Implementierung von Recyclingprogrammen können dazu beitragen, die Umweltauswirkungen zu minimieren.

Zusammenfassend zeigt sich, dass die Lasertechnologie in der Metallverarbeitung sowohl Vorteile als auch Herausforderungen mit sich bringt. Unternehmen müssen die Effizienz und Präzision der Technologie nutzen, während sie gleichzeitig die finanziellen Aspekte und die Sicherheits- sowie Umweltfragen im Auge behalten. Durch eine umfassende Planung und Umsetzung können die Vorteile der Lasertechnologie maximiert und die Herausforderungen minimiert werden.