Lernfähige Steuerungssysteme für adaptive Produktionsprozesse

In der heutigen schnelllebigen Industrielandschaft sind Unternehmen gefordert, sich ständig anzupassen und ihre Produktionsprozesse zu optimieren. Lernfähige Steuerungssysteme stellen eine innovative Lösung dar, um diesen Anforderungen gerecht zu werden. Sie ermöglichen es, Prozesse in Echtzeit zu überwachen und anzupassen, wodurch die Effizienz gesteigert und Kosten gesenkt werden können. Diese Systeme nutzen fortschrittliche Technologien, um sich an wechselnde Bedingungen anzupassen und kontinuierlich aus den gesammelten Daten zu lernen.

Die Integration von Künstlicher Intelligenz, Internet der Dinge (IoT) und Automatisierung in die Produktion eröffnet neue Möglichkeiten für Unternehmen. Adaptive Produktionsprozesse, die auf lernfähigen Steuerungssystemen basieren, bieten nicht nur eine höhere Flexibilität, sondern auch die Fähigkeit, auf Marktveränderungen und Kundenanforderungen schnell zu reagieren. In den folgenden Abschnitten werden wir die Grundlagen und Technologien dieser Systeme näher beleuchten sowie deren Vorteile und Anwendungen in der Industrie untersuchen.

Einführung in lernfähige Steuerungssysteme

Lernfähige Steuerungssysteme stellen einen revolutionären Ansatz in der modernen Industrie dar, da sie die Art und Weise, wie Produktionsprozesse gesteuert und optimiert werden, grundlegend verändern. Diese Systeme nutzen fortschrittliche Technologien, um sich an wechselnde Bedingungen und Anforderungen anzupassen, was zu einer höheren Effizienz und Flexibilität führt.

Definition und Grundlagen

Lernfähige Steuerungssysteme sind intelligente Systeme, die in der Lage sind, aus Erfahrungen zu lernen und sich entsprechend anzupassen. Diese Systeme kombinieren verschiedene Technologien, darunter Künstliche Intelligenz (KI), maschinelles Lernen und Datenanalyse, um Steuerungsentscheidungen in Echtzeit zu treffen. Sie sind darauf ausgelegt, sich an dynamische Produktionsumgebungen anzupassen und optimieren dabei kontinuierlich ihre Leistung.

Wichtige Merkmale lernfähiger Steuerungssysteme:- Selbstlernende Algorithmen, die auf historischen Daten basieren

- Fähigkeit zur Echtzeitanalyse von Daten

- Integration von IoT-Geräten zur Datenakquise

- Anpassungsfähigkeit an neue Produktionsbedingungen

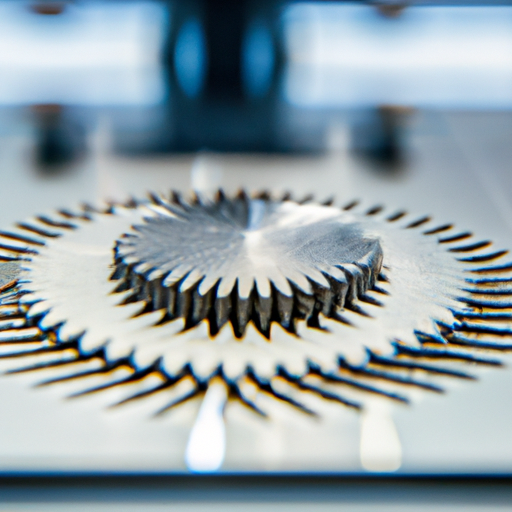

Ein zentrales Merkmal dieser Systeme ist ihre Fähigkeit, Muster in großen Datenmengen zu erkennen und Vorhersagen zu treffen. Durch die Anwendung von Algorithmen des maschinellen Lernens können diese Systeme die Effizienz der Produktionsprozesse erheblich steigern.

Geschichte der lernfähigen Systeme

Die Entwicklung lernfähiger Steuerungssysteme hat ihre Wurzeln in den frühen Tagen der Automatisierungstechnik. In den 1950er Jahren begann die Forschung im Bereich der künstlichen Intelligenz, die schließlich zur Entwicklung von Systemen führte, die in der Lage sind, aus Daten zu lernen. Die ersten Anwendungen fanden hauptsächlich in der Luftfahrt und der Raumfahrt statt, wo komplexe Systeme zur Steuerung von Flugzeugen und Raumfahrzeugen benötigt wurden.

Mit dem Aufkommen von leistungsstarken Computern und der Verbreitung von Sensoren in den letzten Jahrzehnten hat sich das Potenzial lernfähiger Systeme erheblich erweitert. In den 1990er Jahren begannen Unternehmen, diese Technologien in der Fertigung zu implementieren, um die Effizienz und Qualität ihrer Produkte zu verbessern.

Heute sind lernfähige Steuerungssysteme nicht nur in der Industrie weit verbreitet, sondern finden auch Anwendung in verschiedenen Bereichen wie dem Gesundheitswesen, der Automobilindustrie und der Energieversorgung.

Ein Schlüsselfaktor für den Erfolg dieser Systeme ist die zunehmende Verfügbarkeit von Daten. Mit der Einführung des Internet der Dinge (IoT) können Unternehmen nun in Echtzeit auf eine Fülle von Daten zugreifen, die zur Verbesserung der Steuerungsprozesse genutzt werden können.

Zusammenfassend lässt sich sagen, dass lernfähige Steuerungssysteme die Fähigkeit besitzen, sich kontinuierlich zu verbessern, indem sie aus der Vergangenheit lernen und sich an zukünftige Herausforderungen anpassen. Dies macht sie zu einem unverzichtbaren Werkzeug in der modernen Industrie.

Technologien hinter adaptive Produktionsprozesse

Adaptive Produktionsprozesse sind entscheidend für die Wettbewerbsfähigkeit in der modernen Industrie. Die Integration von verschiedenen Technologien ermöglicht es Unternehmen, sich schnell an Marktveränderungen anzupassen und gleichzeitig die Effizienz zu maximieren. In diesem Abschnitt werden wir die Schlüsseltechnologien untersuchen, die hinter diesen Prozessen stehen, insbesondere Künstliche Intelligenz, das Internet der Dinge (IoT) sowie Automatisierung und Robotik.

Künstliche Intelligenz und maschinelles Lernen

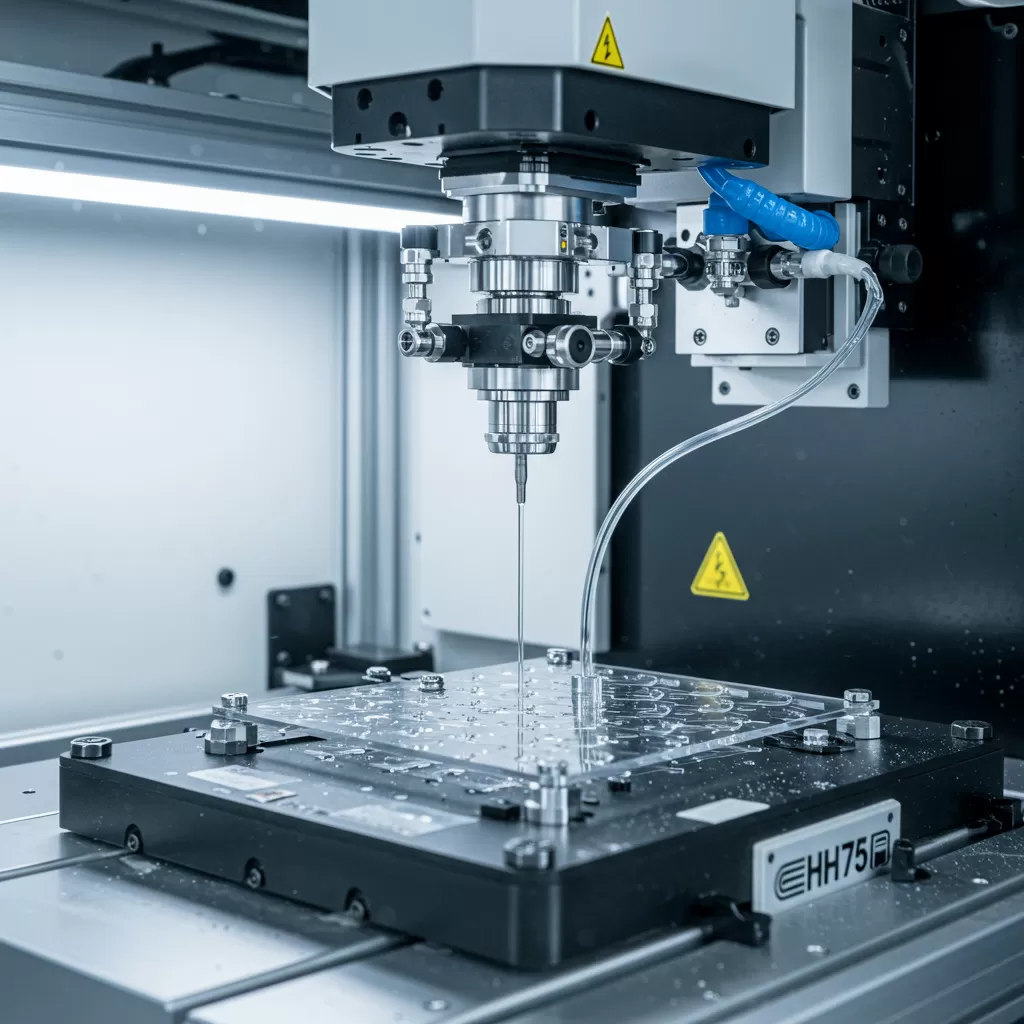

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) sind zwei der wichtigsten Technologien, die die Industrie revolutionieren. Sie ermöglichen es Maschinen, aus Daten zu lernen, Muster zu erkennen und Entscheidungen zu treffen, die früher menschlichen Eingriff erforderten.

- Definition: Künstliche Intelligenz bezieht sich auf die Simulation menschlicher Intelligenz in Maschinen, während maschinelles Lernen ein Teilbereich der KI ist, der sich mit Algorithmen befasst, die aus und mit Daten lernen.

- Anwendungen: KI und ML finden Anwendung in verschiedenen Bereichen wie der Qualitätskontrolle, der vorausschauenden Wartung und der Prozessoptimierung.

- Vorteile: Durch den Einsatz von KI können Unternehmen ihre Effizienz steigern, Fehler minimieren und die Produktionskosten senken.

Ein Beispiel für den Einsatz von KI in der Industrie ist die vorausschauende Wartung. Hierbei analysieren Algorithmen Sensordaten von Maschinen, um potenzielle Ausfälle vorherzusagen, bevor sie auftreten. Dies ermöglicht es Unternehmen, Wartungsarbeiten proaktiv durchzuführen und teure Stillstandszeiten zu vermeiden.

Internet der Dinge (IoT) in der Produktion

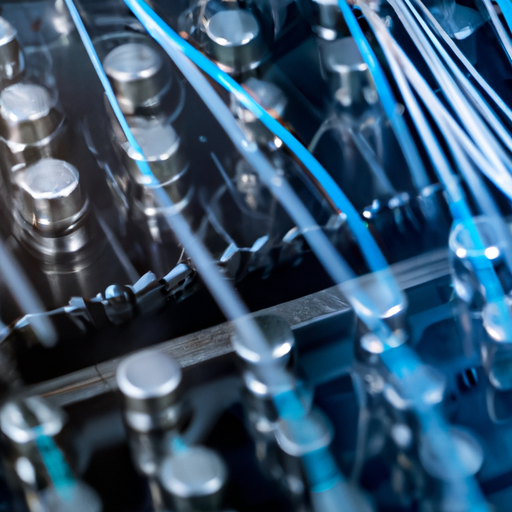

Das Internet der Dinge (IoT) bezieht sich auf die Vernetzung von Geräten und Maschinen über das Internet, was es ihnen ermöglicht, Daten zu sammeln und auszutauschen. In der Industrie führt diese Vernetzung zu intelligenten Fabriken, die in der Lage sind, ihre Prozesse in Echtzeit zu optimieren.

- Vernetzung von Geräten: Maschinen können miteinander kommunizieren, um Informationen über ihren Status, Produktionsdaten und Wartungsbedarf auszutauschen.

- Datensammlung: Sensoren erfassen kontinuierlich Daten, die für die Analyse und Entscheidungsfindung verwendet werden können.

- Reaktionsfähigkeit: IoT ermöglicht es Unternehmen, schnell auf Veränderungen in der Produktion oder im Markt zu reagieren.

Ein konkretes Beispiel für IoT in der Produktion ist die Implementierung von smarten Sensoren, die den Energieverbrauch von Maschinen überwachen. Diese Daten können analysiert werden, um ineffiziente Prozesse zu identifizieren und zu optimieren, was zu erheblichen Kosteneinsparungen führen kann.

Automatisierung und Robotik

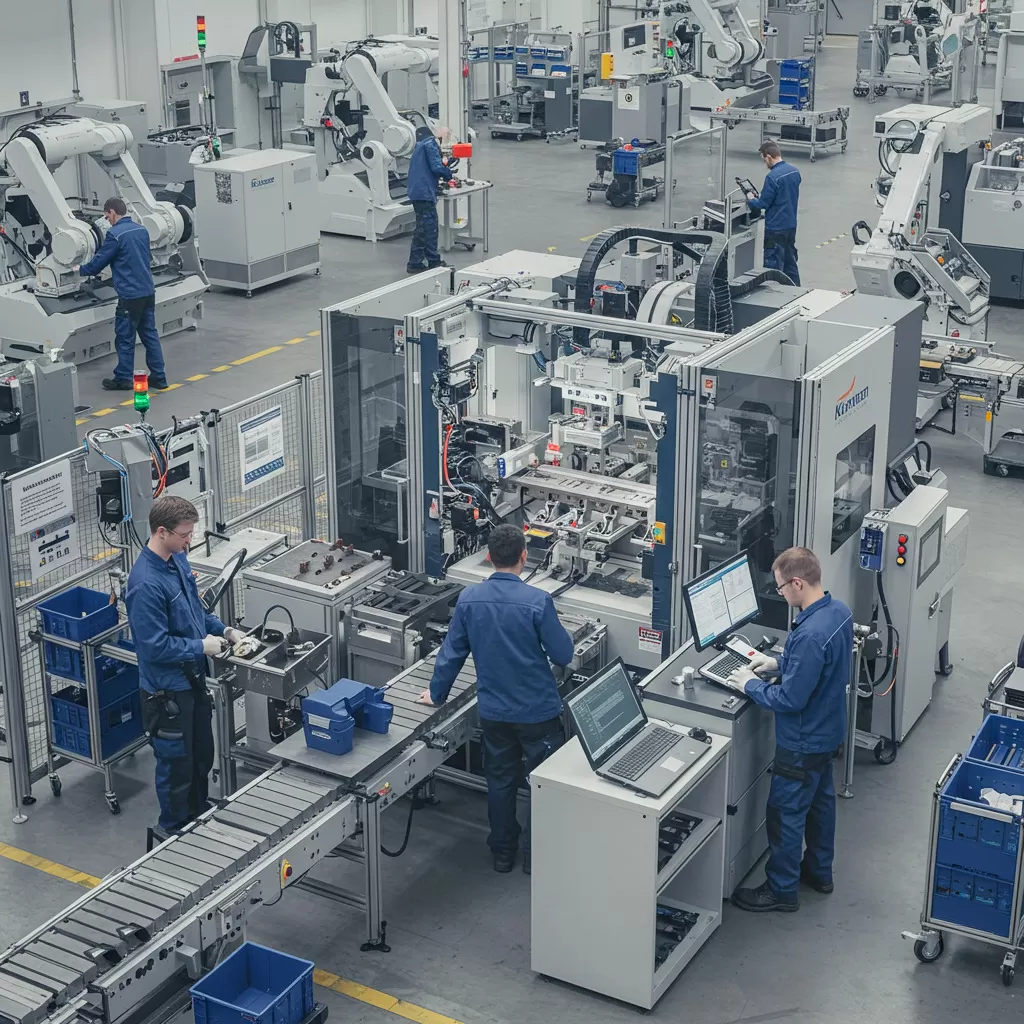

Automatisierung und Robotik sind essentielle Komponenten moderner Produktionsprozesse. Sie ermöglichen es, repetitive Aufgaben effizienter und mit höherer Genauigkeit auszuführen.

- Industrielle Robotik: Roboter werden in vielen Produktionslinien eingesetzt, um Aufgaben wie Schweißen, Montieren und Lackieren durchzuführen.

- Automatisierungssysteme: Diese Systeme steuern Produktionslinien und stellen sicher, dass sie effizient und fehlerfrei arbeiten.

- Flexible Automatisierung: Mit fortschrittlichen Robotern können Unternehmen ihre Produktionslinien schnell anpassen, um unterschiedliche Produkte herzustellen.

Ein Beispiel für den Einsatz von Robotik in der Industrie ist der Einsatz von kollaborativen Robotern (Cobots), die neben menschlichen Arbeitern tätig sind. Diese Roboter können Aufgaben übernehmen, die für Menschen gefährlich oder mühsam sind, und gleichzeitig die Produktivität steigern.

Synergie der Technologien

Die Kombination dieser Technologien führt zu einer Synergie, die adaptive Produktionsprozesse noch effektiver macht. Unternehmen, die Künstliche Intelligenz, IoT und Robotik kombinieren, können nicht nur ihre Effizienz steigern, sondern auch innovative Geschäftsmodelle entwickeln.

| Technologie | Vorteil | Anwendung |

|---|---|---|

| Künstliche Intelligenz | Optimierung von Prozessen | Vorausschauende Wartung |

| Internet der Dinge | Echtzeit-Datenanalyse | Smart Manufacturing |

| Automatisierung und Robotik | Erhöhung der Produktivität | Montage und Fertigung |

Zusammenfassend lässt sich sagen, dass die Technologien hinter adaptiven Produktionsprozessen, einschließlich Künstlicher Intelligenz, Internet der Dinge und Automatisierung, eine transformative Rolle in der Industrie spielen. Sie ermöglichen es Unternehmen, flexibler, effizienter und wettbewerbsfähiger zu werden. In der nächsten Sektion werden wir die Anwendungen und Vorteile dieser Technologien in der Industrie genauer betrachten.

Anwendungen und Vorteile in der Industrie

In der heutigen dynamischen und wettbewerbsintensiven Industrieumgebung gewinnen adaptive Produktionsprozesse zunehmend an Bedeutung. Diese Prozesse nutzen lernfähige Steuerungssysteme, um die Effizienz zu steigern, Kosten zu senken und die Flexibilität zu erhöhen. In diesem Abschnitt werden wir die konkreten Anwendungen und Vorteile dieser Systeme in der Industrie untersuchen, einschließlich der Effizienzsteigerung, der Flexibilität in der Produktion und der Analyse von Fallstudien erfolgreicher Implementierungen.

Effizienzsteigerung und Kostenreduktion

Die Effizienzsteigerung ist eines der Hauptziele in der Industrie, und lernfähige Steuerungssysteme spielen dabei eine entscheidende Rolle. Diese Systeme ermöglichen es, Produktionsprozesse kontinuierlich zu überwachen und zu optimieren, was zu erheblichen Kosteneinsparungen führen kann. Hier sind einige der Möglichkeiten, wie lernfähige Systeme zur Effizienzsteigerung und Kostenreduktion beitragen:

- Prozessoptimierung: Durch die Analyse von Produktionsdaten können lernfähige Systeme Muster erkennen und Vorhersagen treffen, die zur Optimierung von Produktionsabläufen führen. Dies kann beispielsweise die Anpassung der Maschinenparameter in Echtzeit umfassen, um den Energieverbrauch zu minimieren und den Materialabfall zu reduzieren.

- Vorausschauende Wartung: Lernfähige Systeme können den Zustand von Maschinen überwachen und Wartungsbedarf vorhersagen, bevor es zu Ausfällen kommt. Dies verhindert kostspielige Stillstandszeiten und ermöglicht eine planmäßige Wartung, die kosteneffizienter ist.

- Ressourcenschonung: Die intelligente Steuerung und Optimierung des Materialflusses reduziert den Materialeinsatz und die Lagerhaltungskosten. Durch die Minimierung von Überproduktion und Überbeständen können Unternehmen Kosten sparen und gleichzeitig ihre Umweltbilanz verbessern.

Eine Studie von McKinsey & Company zeigt, dass Unternehmen, die lernfähige Systeme implementieren, ihre Produktivität um bis zu 20 % steigern können, während die Betriebskosten um bis zu 30 % gesenkt werden.

Flexibilität in der Produktion

Flexibilität ist ein weiterer entscheidender Vorteil adaptiver Produktionsprozesse. Die Fähigkeit, sich schnell an wechselnde Marktbedingungen und Kundenanforderungen anzupassen, ist für Unternehmen von großer Bedeutung. Lernfähige Steuerungssysteme tragen dazu bei, diese Flexibilität zu erreichen:

- Variabilität in der Produktgestaltung: Mit lernfähigen Systemen können Unternehmen unterschiedliche Produktvarianten schnell produzieren, ohne dass umfangreiche Umstellungen der Produktionslinien erforderlich sind. Dies ermöglicht eine maßgeschneiderte Produktion und die schnelle Einführung neuer Produkte.

- Skalierbarkeit: Adaptive Produktionsprozesse ermöglichen es Unternehmen, ihre Produktionskapazitäten schnell zu skalieren, um auf Nachfrageschwankungen zu reagieren. Dies bedeutet, dass Unternehmen in Zeiten hoher Nachfrage schnell mehr produzieren können, während sie in Zeiten geringer Nachfrage ihre Kapazitäten reduzieren können.

- Integration von neuen Technologien: Lernfähige Systeme sind oft in der Lage, neue Technologien und Prozesse zu integrieren, was es Unternehmen ermöglicht, sich schnell an technologische Fortschritte anzupassen. Dies ist besonders wichtig in einer Zeit, in der technologische Innovationen rasant voranschreiten.

Die Flexibilität, die durch lernfähige Steuerungssysteme erreicht wird, hat direkte Auswirkungen auf die Kundenzufriedenheit. Unternehmen können schneller auf individuelle Kundenwünsche eingehen und ihre Produkte entsprechend anpassen. Dies stärkt die Kundenbindung und erhöht die Wettbewerbsfähigkeit.

Fallstudien erfolgreicher Implementierungen

Um die Vorteile und Anwendungen lernfähiger Steuerungssysteme in der Industrie zu verdeutlichen, betrachten wir einige Fallstudien erfolgreicher Implementierungen:

| Unternehmen | Branche | Implementierung | Ergebnisse |

|---|---|---|---|

| Siemens | Automobilindustrie | Implementierung eines KI-gestützten Steuerungssystems in der Produktionslinie. | Produktivitätssteigerung um 25 %, Reduzierung der Ausfallzeiten um 15 %. |

| BASF | Chemieindustrie | Nutzung von IoT und maschinellem Lernen zur Optimierung von Produktionsprozessen. | Senken der Betriebskosten um 20 % und Verbesserung der Ressourcennutzung. |

| Volkswagen | Automobilindustrie | Integration eines flexiblen Produktionssystems, das auf Nachfrage reagiert. | Erhöhung der Produktionskapazität um 30 % und schnellere Markteinführung neuer Modelle. |

Diese Fallstudien zeigen, wie Unternehmen durch die Implementierung lernfähiger Steuerungssysteme nicht nur ihre Effizienz und Flexibilität steigern, sondern auch erhebliche wirtschaftliche Vorteile erzielen konnten. Die Kombination aus Technologien wie Künstlicher Intelligenz, IoT und Automatisierung hat es diesen Unternehmen ermöglicht, sich an die Herausforderungen der modernen Industrie anzupassen und wettbewerbsfähig zu bleiben.

Zusammenfassend lässt sich sagen, dass adaptive Produktionsprozesse, die auf lernfähigen Steuerungssystemen basieren, einen wesentlichen Beitrag zur Effizienzsteigerung und Flexibilität in der Industrie leisten. Unternehmen, die diese Technologien nutzen, sind besser in der Lage, ihre Produktionsprozesse zu optimieren, Kosten zu reduzieren und sich schnell an sich ändernde Marktbedingungen anzupassen. Die vorgestellten Fallstudien verdeutlichen die praktischen Vorteile und Erfolge, die durch die Implementierung solcher Systeme erzielt werden können.