Technologien zur Effizienzsteigerung in der Produktion

In der heutigen Industrie steht die Effizienzsteigerung an oberster Stelle, um wettbewerbsfähig zu bleiben und die Produktionskosten zu senken. Technologische Innovationen spielen eine entscheidende Rolle bei der Optimierung von Produktionsprozessen. Von der Automatisierung über das Internet der Dinge (IoT) bis hin zu künstlicher Intelligenz – moderne Technologien transformieren die Art und Weise, wie Unternehmen produzieren und ihre Abläufe gestalten.

Durch die Implementierung fortschrittlicher Methoden wie Lean Manufacturing und Just-in-Time-Produktion können Unternehmen nicht nur ihre Ressourcen besser nutzen, sondern auch die Qualität ihrer Produkte signifikant verbessern. In diesem Artikel werden wir die verschiedenen Technologien und Ansätze untersuchen, die zur Effizienzsteigerung in der Produktion beitragen. Zudem werfen wir einen Blick auf zukunftsorientierte Lösungen wie 3D-Druck und digitale Zwillinge, die das Potenzial haben, die Industrie nachhaltig zu revolutionieren.

Technologische Grundlagen der Effizienzsteigerung

Die Effizienzsteigerung in der Produktion ist ein zentrales Anliegen der modernen Industrie. In dieser Hinsicht spielen verschiedene Technologien eine entscheidende Rolle. Dieser Abschnitt beleuchtet die technologischen Grundlagen, die für die Effizienzsteigerung in der Produktion von Bedeutung sind, insbesondere Automatisierung und Robotik, das Internet der Dinge (IoT) in der Produktion sowie Künstliche Intelligenz und maschinelles Lernen.

Automatisierung und Robotik

Die Automatisierung bezieht sich auf den Einsatz von Technologien, um Prozesse ohne menschliches Eingreifen zu steuern und zu optimieren. In der Fertigung ermöglicht die Automatisierung eine schnellere, genauere und kosteneffizientere Produktion. Robotik ist ein wesentlicher Bestandteil dieser Automatisierung. Roboter können repetitive Aufgaben übernehmen, die früher von menschlichen Arbeitern ausgeführt wurden, und dabei die Produktivität erheblich steigern.

- Kostensenkung: Durch den Einsatz von Robotern können Unternehmen die Arbeitskosten senken und gleichzeitig die Qualität der Produkte erhöhen.

- Erhöhung der Geschwindigkeit: Roboter können Aufgaben schneller erledigen als Menschen, was zu einer schnelleren Produktionsrate führt.

- Präzision: Roboter können mit einer hohen Genauigkeit arbeiten, wodurch Fehler minimiert werden.

- Flexibilität: Moderne Roboter können für verschiedene Aufgaben programmiert werden, was eine Anpassung an sich ändernde Produktionsanforderungen ermöglicht.

Ein Beispiel für den Einsatz von Robotik in der Automobilindustrie ist der Einsatz von Industrierobotern zur Montage von Fahrzeugteilen. Diese Roboter können montieren, schweißen und lackieren, ohne dass menschliches Eingreifen erforderlich ist. Dadurch kann die Produktion nicht nur effizienter, sondern auch sicherer gestaltet werden.

Internet der Dinge (IoT) in der Produktion

Das Internet der Dinge (IoT) bezieht sich auf die Vernetzung von physischen Geräten über das Internet, um Daten auszutauschen und zu analysieren. In der Produktion ermöglicht das IoT eine intelligente Fertigung, bei der Maschinen und Systeme miteinander kommunizieren und Daten in Echtzeit austauschen.

- Vorausschauende Wartung: IoT-Geräte können den Zustand von Maschinen überwachen und Warnungen ausgeben, bevor Probleme auftreten, was Ausfallzeiten reduziert.

- Optimierung der Lieferkette: Durch die Vernetzung von Lieferanten und Produktionsstätten können Unternehmen ihre Lagerbestände besser verwalten und die Effizienz der Lieferkette verbessern.

- Datengestützte Entscheidungen: Echtzeitdaten ermöglichen es Unternehmen, fundierte Entscheidungen zu treffen und Prozesse kontinuierlich zu optimieren.

Ein Beispiel für IoT in der Produktion ist die Verwendung von Sensoren in Maschinen, die Daten zu Temperatur, Druck und anderen Betriebsbedingungen erfassen. Diese Daten können analysiert werden, um die Leistung der Maschinen zu optimieren und die Effizienz der Produktionsprozesse zu steigern.

Künstliche Intelligenz und maschinelles Lernen

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) revolutionieren die Produktionsindustrie, indem sie die Fähigkeit bieten, große Datenmengen zu analysieren und Muster zu erkennen. Diese Technologien ermöglichen es Unternehmen, Prozesse zu automatisieren, die Entscheidungsfindung zu verbessern und die Effizienz zu steigern.

- Prozessautomatisierung: KI-gestützte Systeme können Routineentscheidungen treffen, wodurch die Notwendigkeit menschlicher Eingriffe verringert wird.

- Qualitätskontrolle: KI kann eingesetzt werden, um Produkte zu überwachen und Abweichungen von Qualitätsstandards in Echtzeit zu identifizieren.

- Datenanalyse: ML-Algorithmen können historische Daten analysieren, um Vorhersagen über zukünftige Produktionsanforderungen zu treffen.

Ein praktisches Beispiel ist der Einsatz von KI in der Qualitätskontrolle. Maschinen können mit Kameras ausgestattet werden, die Produkte in der Produktionslinie scannen und analysieren. KI-Algorithmen können dann entscheiden, ob ein Produkt den Qualitätsstandards entspricht oder nicht, und gegebenenfalls Maßnahmen ergreifen.

Zusammenfassend lässt sich sagen, dass die technologischen Grundlagen der Effizienzsteigerung in der Produktion entscheidend für die Wettbewerbsfähigkeit von Unternehmen sind. Die Automatisierung und Robotik, das Internet der Dinge und Künstliche Intelligenz sind Schlüsseltechnologien, die Unternehmen dabei unterstützen, ihre Produktionsprozesse zu optimieren und die Effizienz zu steigern.

Optimierung von Produktionsprozessen

Die Optimierung von Produktionsprozessen ist ein entscheidender Aspekt in der modernen Industrie, um Effizienz, Produktivität und Qualität zu steigern. In einer Zeit, in der Wettbewerbsdruck und Kundenanforderungen ständig zunehmen, sind Unternehmen gefordert, ihre Abläufe kontinuierlich zu verbessern. In diesem Abschnitt werden wir drei wesentliche Methoden zur Optimierung von Produktionsprozessen untersuchen: Lean Manufacturing, Just-in-Time Produktion und Six Sigma.

Lean Manufacturing Methoden

Lean Manufacturing ist eine Philosophie, die darauf abzielt, Verschwendung zu minimieren und den Wert für den Kunden zu maximieren. Die Wurzeln dieser Methode liegen im Toyota-Produktionssystem, das in den 1950er Jahren entwickelt wurde. Der Grundsatz von Lean Manufacturing besteht darin, alle Aktivitäten, die keinen Wert für den Kunden schaffen, zu identifizieren und zu eliminieren.

- Verschwendungsarten: Lean Manufacturing identifiziert sieben Arten von Verschwendung, die es zu vermeiden gilt: Überproduktion, Wartezeiten, Transport, unnötige Prozesse, Lagerbestände, Bewegung und Fehler.

- Wertstromanalyse: Eine Methode zur Identifizierung und Analyse der Schritte im Produktionsprozess, um Wertschöpfung und Verschwendung zu erkennen.

- Kaizen: Kontinuierliche Verbesserung durch kleine, schrittweise Veränderungen im Produktionsprozess.

Ein Beispiel für die Anwendung von Lean-Prinzipien ist die Einführung von Kanban-Systemen, die eine visuelle Steuerung der Produktion ermöglichen. Dies führt zu einer besseren Planung und Koordination der Abläufe, reduziert Bestände und sorgt für eine flexiblere Reaktion auf Kundenanfragen.

Just-in-Time Produktion

Die Just-in-Time (JIT) Produktion ist eng mit Lean Manufacturing verbunden und zielt darauf ab, die Produktionsabläufe so zu steuern, dass Materialien und Produkte genau zum Zeitpunkt ihrer Verwendung bereitgestellt werden. Dies minimiert Lagerbestände und senkt die Kosten.

- Reduktion von Lagerbeständen: Durch JIT kann die Notwendigkeit für große Lagerbestände verringert werden, was wiederum die Lagerhaltungskosten reduziert.

- Flexibilität: JIT ermöglicht es Unternehmen, schnell auf Änderungen der Nachfrage zu reagieren, was besonders in einer dynamischen Marktumgebung von Vorteil ist.

- Lieferantenintegration: Enge Zusammenarbeit mit Lieferanten ist unerlässlich, um sicherzustellen, dass Materialien rechtzeitig und in der richtigen Qualität geliefert werden.

Ein Beispiel für erfolgreiche JIT-Implementierung ist die Automobilindustrie, wo Hersteller wie Toyota und Honda diese Methode perfektioniert haben, um Produktionskosten zu senken und gleichzeitig die Qualität ihrer Fahrzeuge zu erhöhen.

Six Sigma und Qualitätsmanagement

Six Sigma ist eine datengetriebene Methodik zur Verbesserung der Qualität von Prozessen, Produkten und Dienstleistungen. Sie wurde in den 1980er Jahren von Motorola entwickelt und hat sich seitdem in verschiedenen Branchen etabliert. Das Ziel von Six Sigma ist es, die Variabilität in Prozessen zu reduzieren und fehlerfreie Produkte zu liefern.

- DMAIC-Zyklus: Six Sigma verwendet den DMAIC-Zyklus (Define, Measure, Analyze, Improve, Control), um bestehende Prozesse zu verbessern. Dies umfasst das Definieren von Problemen, Messen von Leistungskennzahlen, Analysieren von Daten, Verbessern von Prozessen und die Kontrolle der Ergebnisse.

- Statistische Werkzeuge: Six Sigma nutzt verschiedene statistische Werkzeuge, um Probleme zu identifizieren, Ursachen zu analysieren und Lösungen zu entwickeln.

- Fehlervermeidung: Ein zentraler Aspekt von Six Sigma ist die Vermeidung von Fehlern, was sowohl Zeit als auch Kosten spart und die Kundenzufriedenheit erhöht.

Ein Beispiel für Six Sigma in der Praxis ist General Electric, das die Methodik erfolgreich angewendet hat, um die Effizienz zu steigern und die Kosten in der Produktion erheblich zu senken.

Fazit zur Optimierung von Produktionsprozessen

Die Optimierung von Produktionsprozessen ist für Unternehmen unerlässlich, um wettbewerbsfähig zu bleiben und den sich ständig ändernden Anforderungen des Marktes gerecht zu werden. Lean Manufacturing, Just-in-Time Produktion und Six Sigma sind drei bewährte Methoden, die es Unternehmen ermöglichen, ihre Effizienz zu steigern, Kosten zu senken und die Qualität ihrer Produkte zu verbessern. Durch die Implementierung dieser Methoden können Unternehmen nicht nur ihre Produktionsabläufe optimieren, sondern auch ihre Kundenbindung und Marktanteile erhöhen.

Schließlich ist es wichtig, dass Unternehmen eine Kultur der kontinuierlichen Verbesserung fördern, um sicherzustellen, dass die Optimierung von Produktionsprozessen ein fortlaufender Prozess bleibt und nicht nur ein einmaliges Projekt.

Zukunftsorientierte Technologien

Die Industrie steht an einem Wendepunkt, an dem innovative Technologien eine entscheidende Rolle bei der Gestaltung der Zukunft der Produktion spielen. In diesem Abschnitt werden wir die zukunftsorientierten Technologien untersuchen, die Unternehmen helfen, ihre Effizienz zu steigern, ihre Kosten zu senken und nachhaltige Praktiken zu fördern. Wir werden insbesondere auf den 3D-Druck, nachhaltige Energiequellen und digitale Zwillinge eingehen.

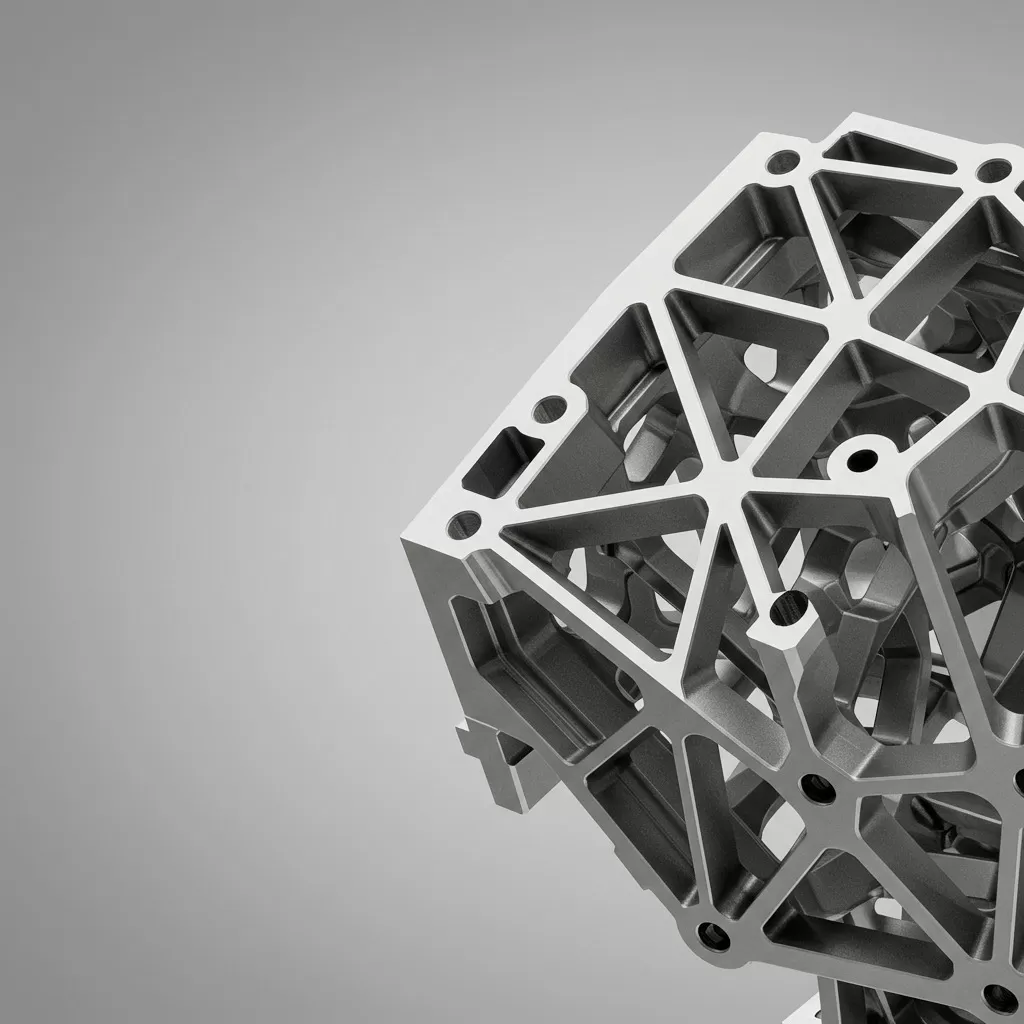

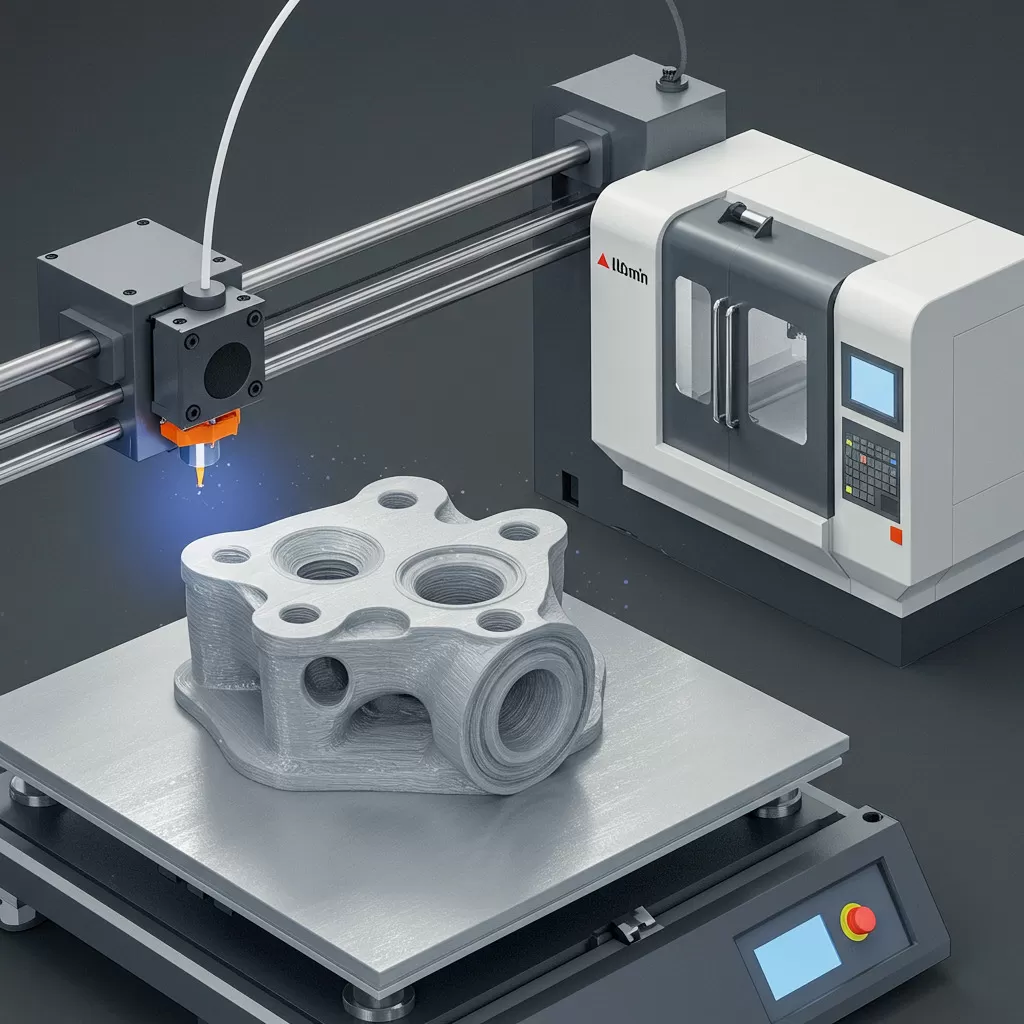

3D-Druck und additive Fertigung

Der 3D-Druck, auch bekannt als additive Fertigung, hat in den letzten Jahren an Bedeutung gewonnen und revolutioniert die Art und Weise, wie Produkte entworfen und hergestellt werden. Diese Technologie ermöglicht es, dreidimensionale Objekte durch die schichtweise Addition von Material zu erstellen, was zu einer Vielzahl von Vorteilen führt:

- Flexibilität in der Gestaltung: 3D-Druck ermöglicht komplexe Geometrien, die mit traditionellen Fertigungsmethoden schwer oder gar nicht umsetzbar wären. Dies fördert die Innovationskraft in der Produktentwicklung.

- Reduzierung von Materialabfall: Während bei herkömmlichen Methoden oft große Mengen an Material verschwendet werden, minimiert der 3D-Druck den Abfall, da nur das benötigte Material verwendet wird.

- Schnelle Prototypenerstellung: Unternehmen können schneller Prototypen erstellen und testen, was den Entwicklungszyklus verkürzt und die Time-to-Market erheblich verbessert.

- Kosteneffizienz: Besonders für Kleinserien oder individuelle Produkte kann der 3D-Druck kostengünstiger sein, da keine speziellen Werkzeuge oder Formen erforderlich sind.

Ein Beispiel für die Anwendung des 3D-Drucks findet sich in der Luftfahrtindustrie, wo Unternehmen wie Boeing und Airbus diese Technologie nutzen, um komplexe Teile für Flugzeuge zu produzieren. Diese Teile sind nicht nur leichter, sondern auch effizienter in der Herstellung, was zu einer Reduzierung der Gesamtkosten führt.

Nachhaltige Energiequellen in der Produktion

Die Nachhaltigkeit hat in der modernen Produktion zunehmend an Bedeutung gewonnen. Unternehmen suchen nach Wegen, ihre Energiekosten zu senken und gleichzeitig ihren ökologischen Fußabdruck zu reduzieren. Der Einsatz nachhaltiger Energiequellen ist ein zentraler Aspekt dieser Bemühungen. Zu den häufigsten nachhaltigen Energiequellen gehören:

- Solarenergie: Die Installation von Solarpanels auf Produktionsstätten kann eine signifikante Menge an Energie aus erneuerbaren Quellen bereitstellen.

- Windenergie: Windkraftanlagen können in der Nähe von Produktionsstätten installiert werden, um zusätzliche Energie zu erzeugen.

- Biomasse: Die Nutzung organischer Materialien zur Energieerzeugung ist eine weitere Möglichkeit, nachhaltige Energie in die Produktion zu integrieren.

Diese Technologien bieten nicht nur ökologische Vorteile, sondern auch wirtschaftliche, da sie langfristig die Abhängigkeit von fossilen Brennstoffen verringern und die Energiekosten stabilisieren können. Unternehmen wie Tesla haben beispielsweise gezeigt, wie nachhaltig gewonnene Energie in der Produktion genutzt werden kann, um eine umweltfreundliche und kosteneffiziente Produktionslinie zu schaffen.

Digitale Zwillinge und Simulationstechnologien

Ein digitaler Zwilling ist ein virtuelles Modell eines physischen Produkts oder Prozesses, das in Echtzeit aktualisiert wird. Diese Technologie ermöglicht es Unternehmen, ihre Produktionsprozesse zu überwachen, zu analysieren und zu optimieren. Die Vorteile digitaler Zwillinge sind vielfältig:

- Vorausschauende Wartung: Durch die Analyse von Daten aus dem digitalen Zwilling können Unternehmen potenzielle Probleme frühzeitig erkennen und Wartungsarbeiten planen, bevor es zu Ausfällen kommt.

- Prozessoptimierung: Simulationstechnologien ermöglichen es, verschiedene Szenarien zu testen und die Auswirkungen von Änderungen im Produktionsprozess zu bewerten, bevor sie in die Praxis umgesetzt werden.

- Ressourcenschonung: Durch die Optimierung von Prozessen können Unternehmen Ressourcen effizienter nutzen und Abfälle reduzieren.

Ein Beispiel für die Anwendung digitaler Zwillinge findet sich in der Automobilindustrie, wo Unternehmen wie Ford digitale Zwillinge verwenden, um ihre Fertigungsprozesse zu simulieren und zu optimieren. Dies hat zu einer erheblichen Effizienzsteigerung und Kostensenkung geführt.

Zusammenfassung

Die Integration zukunftsorientierter Technologien wie 3D-Druck, nachhaltige Energiequellen und digitale Zwillinge in die Produktionsprozesse ist entscheidend für die Effizienzsteigerung und Wettbewerbsfähigkeit von Unternehmen. Diese Technologien bieten nicht nur ökologische Vorteile, sondern auch wirtschaftliche, indem sie Kosten senken und die Innovationskraft fördern. Unternehmen, die diese Technologien annehmen, sind besser gerüstet, um den Herausforderungen der modernen Industrie gerecht zu werden und die Vorteile der digitalen Transformation zu nutzen.

Insgesamt zeigt sich, dass Unternehmen, die in zukunftsorientierte Technologien investieren, nicht nur ihre Effizienz steigern, sondern auch einen positiven Beitrag zur Umwelt leisten können. Die Zukunft der Produktion ist nicht nur effizienter, sondern auch nachhaltiger, und Unternehmen, die diese Technologien implementieren, werden in der Lage sein, in einer sich ständig verändernden Landschaft erfolgreich zu navigieren.