Wie KI die Wartung von Maschinen revolutioniert

Die rasante Entwicklung der Künstlichen Intelligenz (KI) hat in den letzten Jahren zahlreiche Industrien transformiert, und die Maschinenwartung bildet da keine Ausnahme. Unternehmen stehen vor der Herausforderung, ihre Wartungsprozesse zu optimieren, um Kosten zu senken und die Effizienz zu steigern. In diesem Kontext bietet KI innovative Lösungen, die es ermöglichen, Wartungsarbeiten vorausschauend zu planen und unvorhergesehene Ausfälle zu minimieren.

In diesem Artikel werden wir die verschiedenen Aspekte der KI-gestützten Maschinenwartung beleuchten. Beginnend mit den grundlegenden Definitionen und der historischen Entwicklung der KI in der Industrie, werden wir die Technologien und Methoden untersuchen, die diese Revolution vorantreiben. Zudem betrachten wir die Vorteile und Herausforderungen, die mit der Implementierung von KI in Wartungsprozesse verbunden sind. Tauchen Sie mit uns ein in die Zukunft der Maschinenwartung und entdecken Sie, wie KI die Branche nachhaltig verändert.

Einführung in die Künstliche Intelligenz in der Maschinenwartung

Die Integration von Künstlicher Intelligenz (KI) in der Maschinenwartung hat in den letzten Jahren an Bedeutung gewonnen. Diese Technologie verändert die Art und Weise, wie Unternehmen ihre Maschinen betreiben und warten. In diesem Abschnitt werden wir die Grundbegriffe der KI in der Maschinenwartung definieren und die historische Entwicklung dieser Technologie in der Industrie untersuchen.

Definition und Grundbegriffe

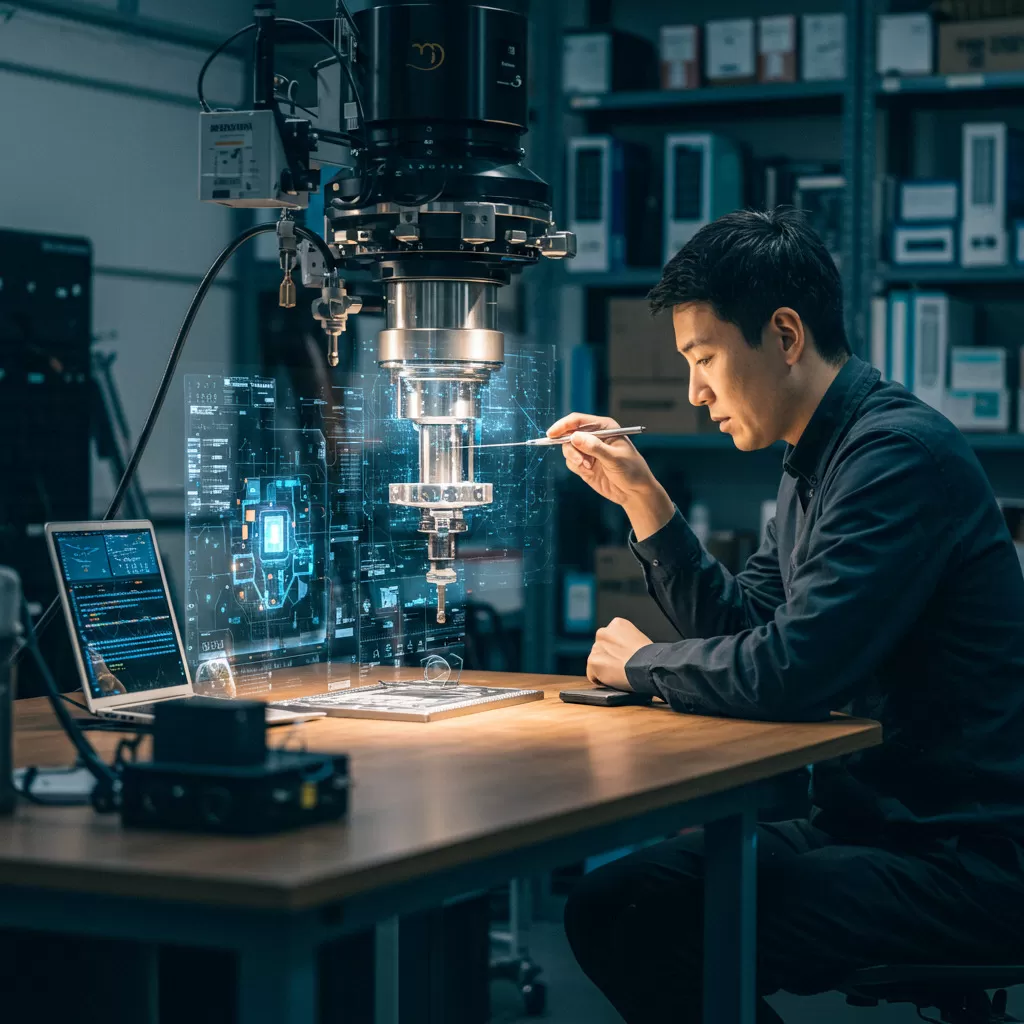

Künstliche Intelligenz bezieht sich auf die Simulation menschlicher Intelligenz in Maschinen, die darauf programmiert sind, Aufgaben zu erfüllen, die typischerweise menschliches Denken erfordern. Im Kontext der Maschinenwartung umfasst KI verschiedene Technologien und Methoden, die darauf abzielen, den Wartungsprozess zu optimieren und die Effizienz zu steigern. Zu den wichtigsten Grundbegriffen gehören:

- Predictive Maintenance: Dies ist eine Wartungsstrategie, die auf Datenanalysen basiert, um vorherzusagen, wann eine Maschine wahrscheinlich ausfallen wird. Dadurch können Unternehmen proaktive Wartungsmaßnahmen ergreifen, bevor es zu einem Ausfall kommt.

- Maschinelles Lernen: Eine Unterkategorie der KI, bei der Algorithmen entwickelt werden, die aus Daten lernen und Muster erkennen können. Dies ist entscheidend für die Analyse von Wartungsdaten und die Vorhersage von Maschinenverhalten.

- Internet der Dinge (IoT): Bezieht sich auf die Vernetzung von Geräten, die Daten sammeln und austauschen können. In der Maschinenwartung ermöglicht das IoT die Echtzeitüberwachung von Maschinenzuständen.

- Datenanalyse: Der Prozess der Untersuchung von Daten, um nützliche Informationen zu extrahieren. In der Maschinenwartung wird die Datenanalyse verwendet, um Trends zu identifizieren und die Notwendigkeit von Wartungsarbeiten zu bestimmen.

Diese Grundbegriffe bilden die Basis für das Verständnis, wie KI in der Maschinenwartung eingesetzt werden kann, um Effizienz und Sicherheit zu verbessern.

Historische Entwicklung der KI in der Industrie

Die Anwendung von Künstlicher Intelligenz in der Industrie ist nicht neu. Sie hat eine lange Geschichte, die bis in die 1950er Jahre zurückreicht, als die ersten Ansätze zur Automatisierung von Prozessen und zur Entwicklung intelligenter Maschinen unternommen wurden. Hier ist ein Überblick über die wichtigsten Meilensteine:

| Jahr | Ereignis |

|---|---|

| 1956 | Die Dartmouth-Konferenz gilt als der Geburtsort der Künstlichen Intelligenz, wo Forscher begannen, die Grundlagen für die Entwicklung intelligenter Maschinen zu legen. |

| 1970er | Die ersten Expertensysteme wurden entwickelt, die auf regelbasierten Ansätzen beruhten und in der Industrie zur Entscheidungsfindung eingesetzt wurden. |

| 1990er | Mit dem Aufkommen leistungsfähigerer Computer und der Verfügbarkeit großer Datenmengen begann die Nutzung von maschinellem Lernen in der Produktionsindustrie. |

| 2000er | Die Integration des IoT in industrielle Anwendungen ermöglichte eine verbesserte Datenerfassung und Analyse, was die Entwicklung intelligenter Wartungsstrategien vorantrieb. |

| 2010er bis heute | Aktuelle Fortschritte in den Bereichen maschinelles Lernen, Deep Learning und Big Data haben die Möglichkeiten der KI in der Maschinenwartung revolutioniert. |

Die historische Entwicklung zeigt, dass die Künstliche Intelligenz in der Maschinenwartung von einfachen automatisierten Prozessen bis hin zu komplexen, datengestützten Entscheidungen gewachsen ist. Heute sind Unternehmen in der Lage, durch den Einsatz von KI nicht nur die Effizienz zu steigern, sondern auch die Lebensdauer ihrer Maschinen erheblich zu verlängern.

Zusammenfassend lässt sich sagen, dass die Einführung von Künstlicher Intelligenz in der Maschinenwartung ein entscheidender Schritt ist, um die Herausforderungen der modernen Industrie zu bewältigen. Die Definition und das Verständnis der grundlegenden Konzepte sowie die historische Entwicklung der KI bieten eine solide Grundlage für die weiteren Erkundungen der Technologien und Methoden, die in der KI-gestützten Wartung Anwendung finden.

Technologien und Methoden der KI-gestützten Wartung

Die Wartung von Maschinen und Anlagen spielt eine entscheidende Rolle in der Industrie, insbesondere im Kontext der vierten industriellen Revolution. Die Integration von Künstlicher Intelligenz (KI) in diesen Prozess hat zu einer signifikanten Transformation geführt, die durch verschiedene Technologien und Methoden gekennzeichnet ist. In diesem Abschnitt werden wir die wichtigsten Technologien und Methoden der KI-gestützten Wartung untersuchen, darunter Predictive Maintenance, maschinelles Lernen und Datenanalyse sowie das Internet der Dinge (IoT) in der Wartung.

Predictive Maintenance

Predictive Maintenance, oder vorausschauende Wartung, ist eine der zentralen Anwendungen von KI in der Maschinenwartung. Sie zielt darauf ab, Wartungsmaßnahmen basierend auf der tatsächlichen Nutzung und dem Zustand von Maschinen und Anlagen zu planen, anstatt sich auf festgelegte Wartungsintervalle zu verlassen.

- Funktionsweise: Predictive Maintenance nutzt Sensoren und Datenanalyse, um den Zustand von Maschinen in Echtzeit zu überwachen. Durch die Erfassung von Daten wie Temperatur, Vibration und Geräuschpegel können Algorithmen Muster erkennen und Vorhersagen über den zukünftigen Zustand der Maschine treffen.

- Vorteile: Zu den Hauptvorteilen zählen die Reduzierung von Ausfallzeiten, die Verlängerung der Lebensdauer der Maschinen und die Senkung der Wartungskosten. Unternehmen können Wartungsarbeiten genau dann durchführen, wenn sie notwendig sind, und somit unnötige Stillstandszeiten vermeiden.

Ein Beispiel für Predictive Maintenance findet sich in der Automobilindustrie, wo Sensoren in Fahrzeugen kontinuierlich Daten sammeln. Diese Daten werden analysiert, um vorherzusagen, wann Teile wie Bremsen oder Reifen ausgetauscht werden müssen, bevor es zu einem Ausfall kommt.

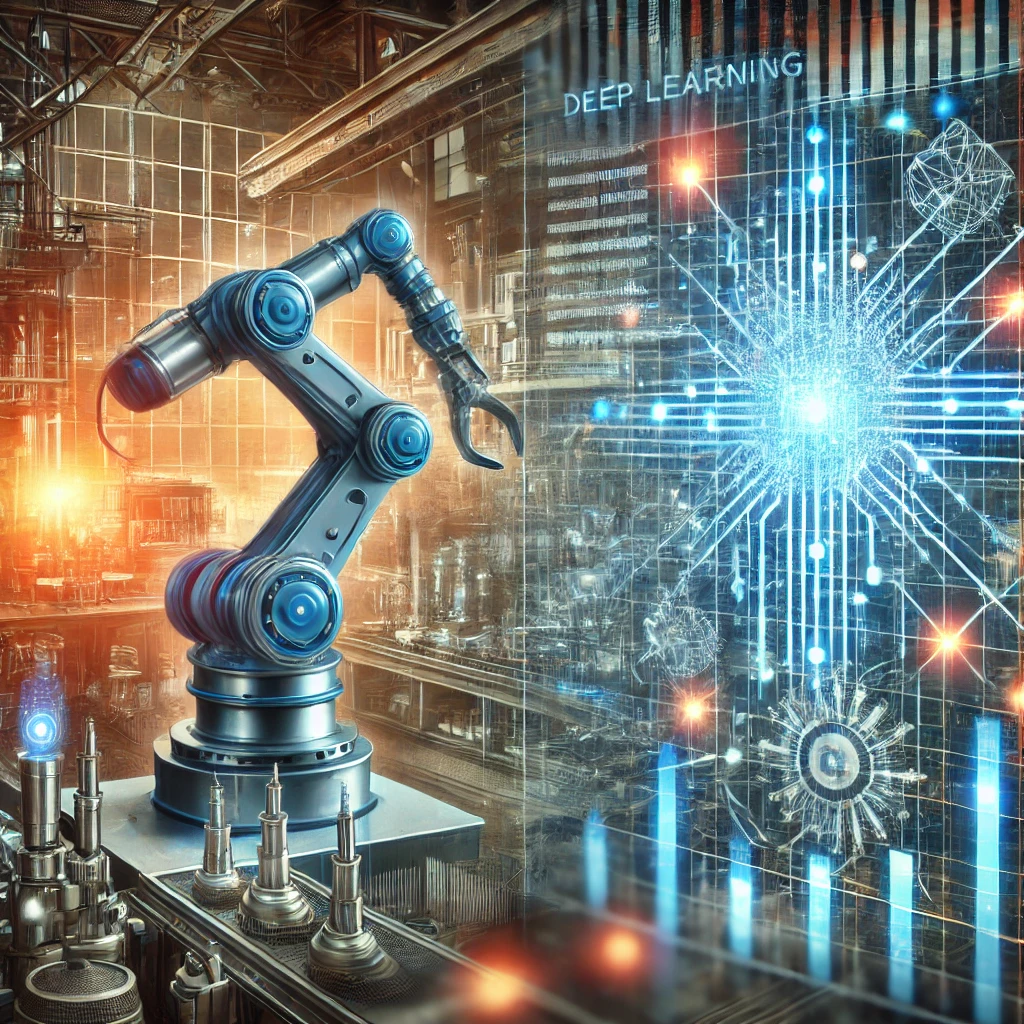

Maschinelles Lernen und Datenanalyse

Maschinelles Lernen (ML) ist ein weiterer Schlüsselbereich der KI, der in der Wartung von Maschinen eine bedeutende Rolle spielt. ML-Algorithmen lernen aus Daten und verbessern ihre Vorhersagen im Laufe der Zeit, was sie ideal für die Analyse komplexer Wartungsdaten macht.

- Algorithmen: Zu den häufig verwendeten Algorithmen gehören Entscheidungsbäume, neuronale Netze und Support Vector Machines. Diese Algorithmen können große Mengen an historischen und Echtzeitdaten analysieren, um Muster zu identifizieren, die auf potenzielle Probleme hinweisen.

- Datenquellen: Daten für maschinelles Lernen können aus verschiedenen Quellen stammen, einschließlich Sensoren, Maschinenprotokollen und Wartungsberichten. Die Integration dieser Daten ist entscheidend für die Effektivität der ML-Modelle.

Ein praktisches Beispiel für maschinelles Lernen in der Wartung ist die Verwendung von Algorithmen zur Analyse von Vibrationen in Maschinen. Durch die Identifizierung spezifischer Vibrationen, die auf bevorstehende Ausfälle hinweisen, können Techniker proaktiv Maßnahmen ergreifen, um größere Probleme zu vermeiden.

Internet der Dinge (IoT) in der Wartung

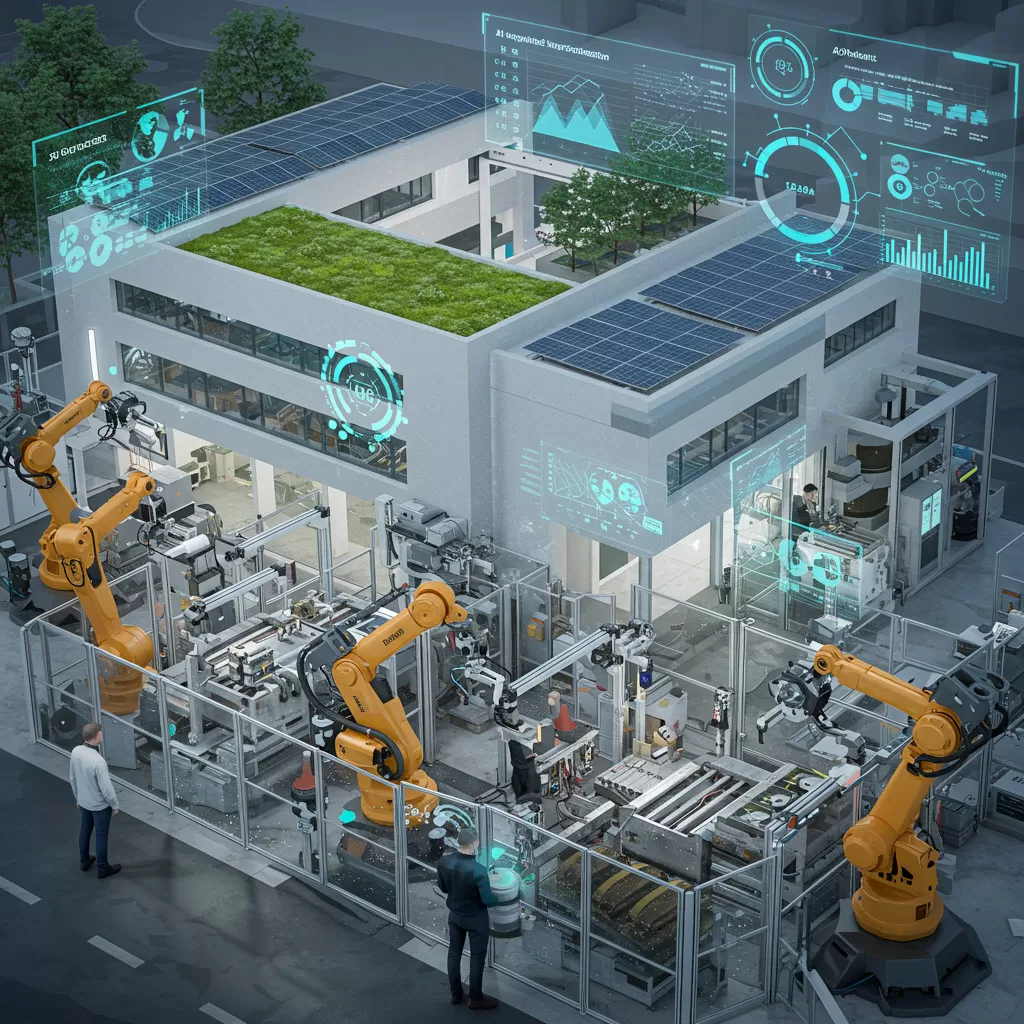

Das Internet der Dinge (IoT) spielt eine entscheidende Rolle bei der Implementierung von KI-gestützter Wartung. IoT bezieht sich auf die Vernetzung von Maschinen und Sensoren, die Daten in Echtzeit sammeln und austauschen können.

- Vernetzte Maschinen: Maschinen, die mit IoT-Technologie ausgestattet sind, können kontinuierlich Daten über ihren Betrieb und Zustand an zentrale Systeme senden. Diese Daten sind entscheidend für die Durchführung von Predictive Maintenance und die Anwendung von maschinellem Lernen.

- Vorteile der IoT-Integration: Die Integration von IoT in die Wartung ermöglicht eine schnellere Erkennung von Problemen, eine bessere Überwachung des Maschinenzustands und eine effizientere Planung von Wartungsarbeiten. Unternehmen können von einer erhöhten Transparenz und einem besseren Verständnis ihrer Maschinen profitieren.

Ein Beispiel für IoT in der Wartung ist die Verwendung von vernetzten Sensoren in einer Fertigungsanlage. Diese Sensoren erfassen Daten über die Maschinenleistung und senden sie in Echtzeit an ein zentrales Dashboard, das von Technikern zur Überwachung und Analyse genutzt wird.

Die Synergie zwischen Technologien

Die Kombination von Predictive Maintenance, maschinellem Lernen und IoT führt zu einer synergistischen Wirkung, die die Effizienz und Effektivität der Wartung von Maschinen erheblich steigert. Zusammen ermöglichen diese Technologien eine vorausschauende, datengestützte Wartungsstrategie, die Unternehmen in die Lage versetzt, proaktiv zu handeln und die Betriebskosten zu senken.

| Technologie | Funktion | Vorteile |

|---|---|---|

| Predictive Maintenance | Überwachung des Maschinenzustands in Echtzeit | Reduzierte Ausfallzeiten und Wartungskosten |

| Maschinelles Lernen | Analyse von Daten zur Identifizierung von Mustern | Verbesserte Vorhersagen und Problemerkennung |

| Internet der Dinge (IoT) | Vernetzung von Maschinen zur Datenerfassung | Erhöhte Transparenz und schnellere Problemlösung |

Insgesamt zeigt sich, dass die Technologien und Methoden der KI-gestützten Wartung nicht nur die Effizienz der Wartung verbessern, sondern auch einen strategischen Vorteil für Unternehmen darstellen, die in der heutigen wettbewerbsintensiven Industrie bestehen wollen. Die kontinuierliche Entwicklung und Integration dieser Technologien wird entscheidend sein, um den Anforderungen der Zukunft gerecht zu werden.

Vorteile und Herausforderungen der KI in der Maschinenwartung

Die Einführung von Künstlicher Intelligenz (KI) in der Maschinenwartung hat das Potenzial, die Industrie zu transformieren. Dennoch bringt sie sowohl Vorteile als auch Herausforderungen mit sich, die es zu berücksichtigen gilt. In diesem Abschnitt werden wir die Effizienzsteigerungen und Kostensenkungen, die Sicherheitsaspekte und Risiken sowie die Implementierungsherausforderungen und Lösungen im Zusammenhang mit der KI-gestützten Maschinenwartung detailliert untersuchen.

Effizienzsteigerung und Kostensenkung

Die Implementierung von KI-Technologien in der Maschinenwartung hat nachweislich zu erheblichen Effizienzsteigerungen und Kostensenkungen geführt. Diese Vorteile sind auf mehrere Faktoren zurückzuführen:

- Predictive Maintenance: Durch den Einsatz von prädiktiven Wartungstechniken können Unternehmen potenzielle Ausfälle vorzeitig erkennen. Dies verringert die Notwendigkeit für reaktive Wartung und minimiert Ausfallzeiten.

- Datenanalyse: KI kann große Datenmengen analysieren, um Muster zu erkennen und fundierte Entscheidungen zu treffen. Dies hilft, Wartungszyklen zu optimieren und Ressourcen effizienter zu nutzen.

- Automatisierung: Viele Wartungsprozesse können durch KI automatisiert werden, was nicht nur die Effizienz erhöht, sondern auch menschliche Fehler reduziert.

Eine Studie von McKinsey & Company zeigt, dass Unternehmen, die KI in ihre Wartungsstrategien integrieren, ihre Wartungskosten um bis zu 30% senken können. Diese Einsparungen ergeben sich aus der Reduzierung von Ausfallzeiten und der Optimierung der Wartungsplanung.

Sicherheitsaspekte und Risiken

Trotz der vielen Vorteile, die KI in der Maschinenwartung bietet, gibt es auch Sicherheitsaspekte und Risiken, die nicht ignoriert werden dürfen:

- Datenintegrität: Die Genauigkeit der von KI-Systemen getroffenen Entscheidungen hängt stark von der Qualität der verwendeten Daten ab. Fehlerhafte oder unvollständige Daten können zu falschen Schlussfolgerungen führen und potenziell gefährliche Situationen schaffen.

- Cyber-Sicherheit: Mit der zunehmenden Vernetzung von Maschinen und der Verwendung von IoT-Geräten steigt das Risiko von Cyberangriffen. Ein erfolgreicher Angriff könnte nicht nur zu Datenverlust, sondern auch zu physischen Schäden an Maschinen führen.

- Verantwortlichkeit: Bei der Verwendung von KI können Fragen der Verantwortlichkeit aufkommen. Im Falle eines Fehlers oder eines Unfalls stellt sich die Frage, wer haftbar ist – der Hersteller, der Betreiber oder die KI selbst.

Es ist entscheidend, dass Unternehmen geeignete Sicherheitsmaßnahmen implementieren, um diese Risiken zu minimieren. Dazu gehören regelmäßige Sicherheitsüberprüfungen, die Schulung von Mitarbeitern im Umgang mit KI-Systemen und die Implementierung von robusten Cyber-Sicherheitsprotokollen.

Implementierungsherausforderungen und Lösungen

Die Einführung von KI in der Maschinenwartung ist nicht ohne Herausforderungen. Unternehmen stehen häufig vor mehreren Hürden, die überwunden werden müssen:

- Fachkräftemangel: Es besteht ein Mangel an Fachkräften mit den erforderlichen Kenntnissen in KI und Datenanalyse. Unternehmen müssen in Schulungsprogramme investieren, um ihre Mitarbeiter auf die neuen Technologien vorzubereiten.

- Integration bestehender Systeme: Die Integration von KI-Technologien in bestehende Wartungsprozesse und -systeme kann komplex sein. Unternehmen sollten einen klaren Plan für die Integration entwickeln, um Störungen im Betrieb zu minimieren.

- Investitionskosten: Die initialen Investitionskosten für KI-Technologien können hoch sein. Unternehmen müssen sorgfältig abwägen, ob die langfristigen Einsparungen die Anfangsinvestitionen rechtfertigen.

Um diese Herausforderungen zu bewältigen, können Unternehmen verschiedene Strategien anwenden:

- Partnerschaften: Die Zusammenarbeit mit Technologieanbietern oder Forschungseinrichtungen kann Unternehmen helfen, Zugang zu Fachwissen und Ressourcen zu erhalten.

- Schrittweise Implementierung: Anstatt alle Systeme auf einmal zu modernisieren, kann eine schrittweise Implementierung von KI-Lösungen die Risiken und Kosten besser kontrollieren.

- Schulung und Weiterbildung: Investitionen in Schulungsprogramme für Mitarbeiter sind entscheidend, um sicherzustellen, dass das gesamte Team mit den neuen Technologien vertraut ist.

Zusammenfassend lässt sich sagen, dass die Integration von KI in die Maschinenwartung sowohl erhebliche Vorteile als auch Herausforderungen mit sich bringt. Die Vorteile, wie Effizienzsteigerung und Kostensenkung, sind verlockend, aber Unternehmen müssen auch die potenziellen Risiken und Herausforderungen berücksichtigen, die mit dieser Technologie verbunden sind. Durch eine sorgfältige Planung und den Einsatz geeigneter Strategien können Unternehmen die Vorteile von KI nutzen und gleichzeitig die Risiken minimieren.

| Kategorie | Vorteile | Herausforderungen |

|---|---|---|

| Effizienzsteigerung | Reduzierung der Ausfallzeiten, Optimierung der Wartungszyklen | Mangel an Fachkräften, hohe Investitionskosten |

| Kostensenkung | Reduzierung der Wartungskosten um bis zu 30% | Integration bestehender Systeme |

| Sicherheit | Verbesserte Datensicherheit durch prädiktive Wartung | Cyber-Sicherheitsrisiken, Fragen der Verantwortlichkeit |