Wie Predictive Maintenance Produktionsausfälle reduziert

In der heutigen Industrie stehen Unternehmen vor der Herausforderung, ihre Produktionsabläufe kontinuierlich zu optimieren und gleichzeitig die Kosten zu minimieren. Eine der innovativsten Lösungen, die in den letzten Jahren an Bedeutung gewonnen hat, ist die Predictive Maintenance. Diese vorausschauende Wartungsstrategie zielt darauf ab, potenzielle Ausfälle von Maschinen und Anlagen frühzeitig zu erkennen und dadurch ungeplante Stillstände zu vermeiden. Dies führt nicht nur zu einer höheren Effizienz, sondern auch zu einer signifikanten Kostenersparnis.

Die Bedeutung von Predictive Maintenance kann nicht hoch genug eingeschätzt werden, da sie nicht nur die Produktivität steigert, sondern auch die Qualität der hergestellten Produkte verbessert. Mit fortschrittlichen Technologien wie Sensoren, IoT-Geräten und fortgeschrittener Datenanalyse wird es möglich, den Zustand von Maschinen in Echtzeit zu überwachen und präzise Vorhersagen über Wartungsbedarfe zu treffen. In diesem Artikel werden wir die Technologien, Vorteile und Implementierungsstrategien von Predictive Maintenance näher beleuchten und einen Ausblick auf die zukünftigen Entwicklungen in der Industrie 4.0 geben.

Einführung in Predictive Maintenance

Predictive Maintenance (vorausschauende Wartung) ist ein innovativer Ansatz zur Instandhaltung von Maschinen und Anlagen, der auf der Überwachung des Zustands und der Leistung von Ausrüstungen basiert. Ziel ist es, potenzielle Probleme frühzeitig zu erkennen und Wartungsmaßnahmen genau dann durchzuführen, wenn sie erforderlich sind, um unerwartete Ausfälle zu vermeiden. In diesem Abschnitt werden wir die Definition und Bedeutung von Predictive Maintenance sowie seine historische Entwicklung erörtern.

Definition und Bedeutung

Predictive Maintenance ist ein proaktiver Wartungsansatz, der auf der Analyse von Daten basiert, die durch Sensoren und IoT-Geräte gesammelt werden. Im Gegensatz zur reaktiven Wartung, die nach dem Auftreten eines Problems eingreift, und der planmäßigen Wartung, die auf festgelegten Zeitintervallen basiert, ermöglicht Predictive Maintenance eine bedarfsorientierte Wartung. Dies geschieht durch:

- Überwachung von Maschinenzuständen: Sensoren erfassen kontinuierlich Daten über Temperatur, Vibration, Druck und andere relevante Parameter.

- Datenanalyse: Fortgeschrittene Datenanalysen und Algorithmen zur Mustererkennung identifizieren Anomalien und Vorzeichen von möglichen Ausfällen.

- Optimierung von Wartungszyklen: Wartung wird nur dann durchgeführt, wenn es die Datenlage erfordert, was zu einer effizienteren Nutzung von Ressourcen führt.

Die Bedeutung von Predictive Maintenance ist in der heutigen Industrie nicht zu unterschätzen. Unternehmen, die diese Technik implementieren, können:

- Produktionsausfälle reduzieren und die Betriebszeit maximieren.

- Wartungskosten senken und den Materialverbrauch optimieren.

- Die Lebensdauer von Maschinen verlängern und die Gesamtproduktivität steigern.

Historische Entwicklung

Die Wurzeln von Predictive Maintenance reichen bis in die Anfänge der industriellen Revolution zurück, als Unternehmen begannen, Wartungsstrategien zu entwickeln, um die Effizienz ihrer Maschinen zu verbessern. Mit der Zeit haben sich die Methodiken weiterentwickelt:

- Frühe Ansätze: In den frühen 1900er Jahren wurde die Wartung hauptsächlich reaktiv durchgeführt, was bedeutete, dass Maschinen oft erst repariert wurden, nachdem sie ausgefallen waren.

- Einführung der planmäßigen Wartung: In den 1950er Jahren begannen Unternehmen, regelmäßige Wartungsintervalle einzuführen, um die Lebensdauer von Maschinen zu verlängern.

- Entwicklung von Condition Monitoring: In den 1980er Jahren wurden erste Ansätze des Condition Monitoring entwickelt. Dies beinhaltete die Nutzung einfacher Sensoren zur Überwachung von Maschinenzuständen.

- Aufstieg von Data Analytics: Mit dem Aufkommen der digitalen Technologie und der IT-Revolution in den 1990er Jahren begann die Datenanalyse, eine zentrale Rolle in der Wartungsstrategie zu spielen.

- Integration von IoT und KI: In den letzten zwei Jahrzehnten haben das Internet der Dinge (IoT) und Künstliche Intelligenz (KI) die Möglichkeiten von Predictive Maintenance revolutioniert. Unternehmen können nun in Echtzeit auf eine Vielzahl von Daten zugreifen und diese analysieren, um präventive Maßnahmen zu ergreifen.

Die Kombination dieser Entwicklungen hat zu einem Paradigmenwechsel in der Wartung geführt. Predictive Maintenance ist mittlerweile ein entscheidender Bestandteil der Industrie 4.0, in der digitale Transformation und intelligente Fertigung Hand in Hand gehen.

Zusammenfassend lässt sich sagen, dass Predictive Maintenance eine Schlüsseltechnologie ist, die Unternehmen hilft, ihre Effizienz zu steigern, Kosten zu senken und die Wettbewerbsfähigkeit zu verbessern. Die Integration fortschrittlicher Technologien ermöglicht es Unternehmen, sich proaktiv mit den Herausforderungen der Instandhaltung auseinanderzusetzen und gleichzeitig die Vorteile einer datengestützten Entscheidungsfindung zu nutzen.

Technologien hinter Predictive Maintenance

Predictive Maintenance (vorausschauende Wartung) ist ein Konzept, das Unternehmen dabei unterstützt, ihre Wartungsstrategien zu optimieren und Ausfälle von Maschinen und Anlagen zu minimieren. Es basiert auf der Nutzung moderner Technologien, die es ermöglichen, den Zustand von Maschinen in Echtzeit zu überwachen und vorherzusagen, wann Wartungsarbeiten erforderlich sind. In diesem Abschnitt werden die wichtigsten Technologien hinter Predictive Maintenance eingehend untersucht, einschließlich Sensoren und IoT-Geräte, Datenanalyse und künstlicher Intelligenz (KI) sowie Cloud-Computing und deren Rolle.

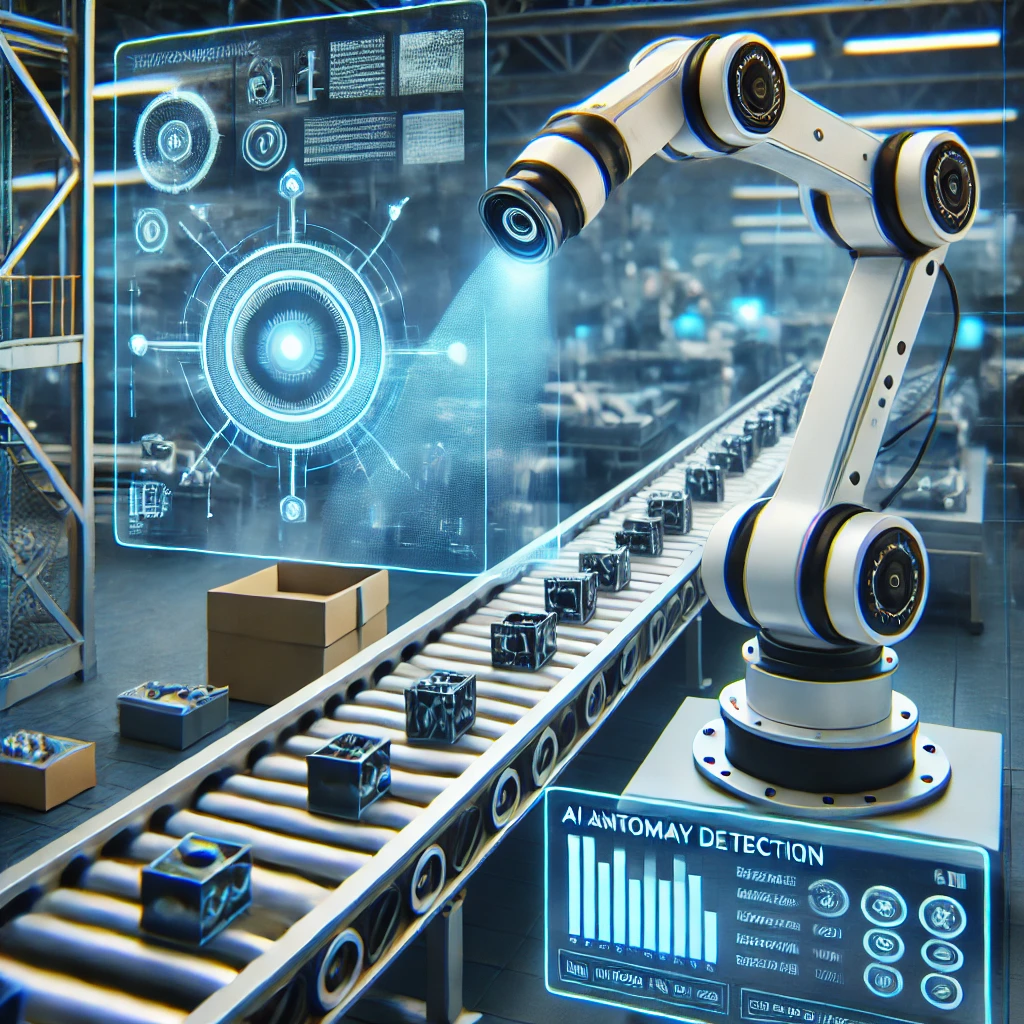

Sensoren und IoT-Geräte

Sensoren spielen eine entscheidende Rolle in der Predictive Maintenance. Sie sammeln kontinuierlich Daten über den Zustand von Maschinen und Anlagen. Diese Daten können verschiedene Parameter umfassen, wie Temperatur, Vibration, Druck und weitere relevante Messgrößen. Die Integration von Internet of Things (IoT)-Geräten ermöglicht es, diese Sensoren miteinander zu vernetzen und die gesammelten Daten in Echtzeit zu übertragen.

- Vibrationssensoren: Diese Sensoren messen die Vibrationen von Maschinen. Ungewöhnliche Vibrationen können auf Probleme wie Unwucht oder Lagerschäden hinweisen.

- Temperatursensoren: Temperaturveränderungen können auf Überhitzung oder andere mechanische Probleme hindeuten. Die Überwachung der Temperatur kann helfen, kritische Zustände frühzeitig zu erkennen.

- Drucksensoren: In hydraulischen und pneumatischen Systemen sind Drucksensoren unerlässlich, um den Betriebsdruck zu überwachen und Anomalien zu erkennen.

Die gesammelten Daten werden oft über IoT-Plattformen an zentrale Systeme übertragen, die eine Analyse und Visualisierung der Informationen ermöglichen. Diese Vernetzung schafft eine Grundlage für die Entwicklung von Predictive Maintenance-Strategien und verbessert die Entscheidungsfindung in Echtzeit.

Datenanalyse und KI

Die Datenanalyse ist ein weiterer zentraler Bestandteil der Predictive Maintenance. Durch die Auswertung der gesammelten Daten können Muster und Trends identifiziert werden, die auf bevorstehende Ausfälle hinweisen. Künstliche Intelligenz (KI) und maschinelles Lernen (ML) spielen eine wichtige Rolle bei dieser Analyse.

Mit KI-Algorithmen können große Datenmengen effizient verarbeitet werden. Diese Algorithmen lernen aus historischen Daten und können Vorhersagen über den Zustand von Maschinen treffen. Einige der häufigsten Algorithmen, die in der Predictive Maintenance eingesetzt werden, umfassen:

- Regressionsanalysen: Diese werden verwendet, um Beziehungen zwischen verschiedenen Variablen zu modellieren und Vorhersagen zu treffen.

- Entscheidungsbäume: Sie helfen dabei, die Entscheidungsfindung zu optimieren, indem sie verschiedene Szenarien analysieren und die wahrscheinlichsten Ergebnisse vorhersagen.

- Neuronale Netze: Diese sind besonders nützlich bei der Mustererkennung und können komplexe Datenmuster identifizieren, die auf Anomalien hinweisen.

Durch die Anwendung von KI in der Predictive Maintenance können Unternehmen nicht nur Ausfälle vorhersagen, sondern auch die Effizienz ihrer Wartungsstrategien erheblich verbessern. Dies führt zu einer Reduzierung der Stillstandszeiten und einer Optimierung der Ressourcennutzung.

Cloud-Computing und deren Rolle

Cloud-Computing hat die Art und Weise revolutioniert, wie Unternehmen Daten speichern und verarbeiten. In der Predictive Maintenance ermöglicht die Cloud eine zentrale Speicherung großer Datenmengen, die von verschiedenen Maschinen und Sensoren gesammelt werden. Dies hat mehrere Vorteile:

- Zugänglichkeit: Daten können von jedem Ort und zu jeder Zeit abgerufen werden, was die Zusammenarbeit zwischen verschiedenen Teams und Abteilungen erleichtert.

- Skalierbarkeit: Cloud-Lösungen können leicht an die Bedürfnisse eines Unternehmens angepasst werden, egal ob es sich um die Speicherung von Daten oder die Verarbeitungskapazität handelt.

- Kosteneffizienz: Unternehmen müssen keine teure Hardware anschaffen, um große Datenmengen zu speichern und zu verarbeiten. Stattdessen können sie Cloud-Dienste in Anspruch nehmen, die auf ihre spezifischen Anforderungen zugeschnitten sind.

Die Integration von Cloud-Computing in Predictive Maintenance-Systeme ermöglicht es Unternehmen, die gesammelten Daten zu analysieren und Erkenntnisse in Echtzeit zu gewinnen. Dies führt zu einer schnelleren Reaktion auf potenzielle Probleme und verbessert die Gesamteffizienz der Produktionsprozesse.

Zusammenfassung

Die Technologien hinter Predictive Maintenance sind vielfältig und entwickeln sich ständig weiter. Sensoren und IoT-Geräte ermöglichen eine umfassende Datenerfassung, während Datenanalyse und KI dabei helfen, diese Daten in wertvolle Informationen umzuwandeln. Cloud-Computing bietet die notwendige Infrastruktur, um diese Prozesse zu unterstützen und zu optimieren. Zusammen bilden diese Technologien die Grundlage für eine effektive vorausschauende Wartung, die Unternehmen hilft, Produktionsausfälle zu reduzieren, Kosten zu sparen und die Effizienz zu steigern.

Die Implementierung dieser Technologien erfordert jedoch auch eine sorgfältige Planung und strategische Überlegungen, um sicherzustellen, dass die Vorteile der Predictive Maintenance voll ausgeschöpft werden.

Vorteile von Predictive Maintenance in der Produktion

Predictive Maintenance, oder vorausschauende Wartung, ist ein revolutionärer Ansatz in der Produktionsindustrie, der darauf abzielt, die Effizienz und Zuverlässigkeit von Maschinen und Anlagen zu maximieren. Durch die Nutzung modernster Technologien und Datenanalyse ermöglicht Predictive Maintenance Unternehmen, Produktionsausfälle zu reduzieren, Kosten zu sparen und die Qualität ihrer Produkte zu verbessern. In diesem Abschnitt werden wir die Vorteile von Predictive Maintenance in der Produktion im Detail untersuchen und die positiven Auswirkungen auf die Effizienz und Rentabilität von Unternehmen beleuchten.

Reduzierung von Produktionsausfällen

Ein zentraler Vorteil von Predictive Maintenance ist die signifikante Reduzierung von Produktionsausfällen. Traditionelle Wartungsmethoden, wie die reaktive Wartung, setzen darauf, Probleme erst zu beheben, wenn sie auftreten. Dies kann zu unerwarteten Ausfallzeiten führen, die nicht nur die Produktion stören, sondern auch hohe Kosten verursachen. Im Gegensatz dazu ermöglicht Predictive Maintenance eine proaktive Wartung, die auf Echtzeitdaten und -analysen basiert.

Durch den Einsatz von Sensoren und IoT-Geräten können Unternehmen kontinuierlich den Zustand ihrer Maschinen überwachen. Diese Geräte erfassen Daten über verschiedene Leistungsparameter wie Temperatur, Vibration und Druck. Anhand dieser Daten können Algorithmen zur Datenanalyse Muster erkennen und Vorhersagen über den zukünftigen Zustand der Maschinen treffen. Wenn ein Risiko für einen Ausfall erkannt wird, kann das Wartungsteam rechtzeitig eingreifen und notwendige Reparaturen oder Wartungsarbeiten durchführen, bevor es zu einem tatsächlichen Ausfall kommt.

- Weniger ungeplante Stillstände: Die Möglichkeit, Probleme vorherzusagen, verringert die Anzahl der ungeplanten Stillstände erheblich.

- Erhöhung der Anlagenverfügbarkeit: Anlagen können länger betrieben werden, was die Gesamtproduktivität steigert.

- Optimierung der Wartungsintervalle: Wartungsarbeiten können gezielt geplant werden, anstatt auf einen Notfall zu reagieren.

Kostenersparnis und Effizienzsteigerung

Die Implementierung von Predictive Maintenance führt zu erheblichen Kostenersparnissen. Die Möglichkeit, Wartungsarbeiten genau dann durchzuführen, wenn sie erforderlich sind, minimiert nicht nur die Kosten für Material und Arbeitskraft, sondern reduziert auch die Notwendigkeit für umfangreiche Lagerbestände an Ersatzteilen. Dies trägt zur Senkung der Betriebskosten bei.

Ein weiterer wichtiger Aspekt ist die Effizienzsteigerung. Durch die Optimierung von Wartungsarbeiten können Unternehmen ihre Produktionsressourcen besser nutzen. Die Maschinen laufen effizienter, was zu einer höheren Produktionsrate führt. Darüber hinaus ermöglicht die genaue Analyse von Maschinendaten den Unternehmen, Engpässe im Produktionsprozess zu identifizieren und zu beheben, bevor sie zu ernsthaften Problemen führen.

| Aspekt | Traditionelle Wartung | Predictive Maintenance |

|---|---|---|

| Kosten für Wartung | Hohe ungeplante Kosten | Geringere geplante Kosten |

| Effizienz | Unzureichende Ressourcennutzung | Optimale Ressourcennutzung |

| Stillstandszeiten | Häufige ungeplante Stillstände | Minimierte Stillstandszeiten |

Verbesserung der Produktqualität

Ein weiterer bedeutender Vorteil von Predictive Maintenance ist die Verbesserung der Produktqualität. Maschinen, die regelmäßig gewartet und in einem optimalen Zustand gehalten werden, produzieren weniger Ausschuss und fehlerhafte Produkte. Durch die kontinuierliche Überwachung der Maschinenleistung können Unternehmen Abweichungen von den Qualitätsstandards frühzeitig erkennen und korrigieren.

Zusätzlich ermöglicht die Analyse von Daten zur Maschinenleistung eine tiefere Einsicht in den Produktionsprozess. Unternehmen können herausfinden, welche Faktoren die Produktqualität beeinflussen und entsprechende Anpassungen vornehmen. Dies führt nicht nur zu einer höheren Kundenzufriedenheit, sondern auch zu einer besseren Markenreputation und langfristigem Geschäftswachstum.

- Weniger Ausschuss: Höhere Genauigkeit führt zu weniger fehlerhaften Produkten.

- Steigerung der Kundenzufriedenheit: Kunden erhalten qualitativ hochwertige Produkte, was die Loyalität fördert.

- Optimierung der Produktionsprozesse: Effiziente Maschinen tragen zur Verbesserung der gesamten Produktionslinie bei.

Insgesamt zeigt sich, dass Predictive Maintenance nicht nur eine kosteneffiziente Lösung für die Wartung von Maschinen ist, sondern auch einen wesentlichen Beitrag zur Verbesserung der Produktqualität und zur Reduzierung von Produktionsausfällen leistet. Unternehmen, die in Predictive Maintenance investieren, sind besser aufgestellt, um in einer sich schnell verändernden Industrie erfolgreich zu sein.

Die Kombination aus modernster Technologie, Datenanalyse und einer proaktiven Wartungsstrategie bietet eine unschätzbare Gelegenheit für Unternehmen, ihre Betriebsabläufe zu optimieren und sich einen Wettbewerbsvorteil zu verschaffen.

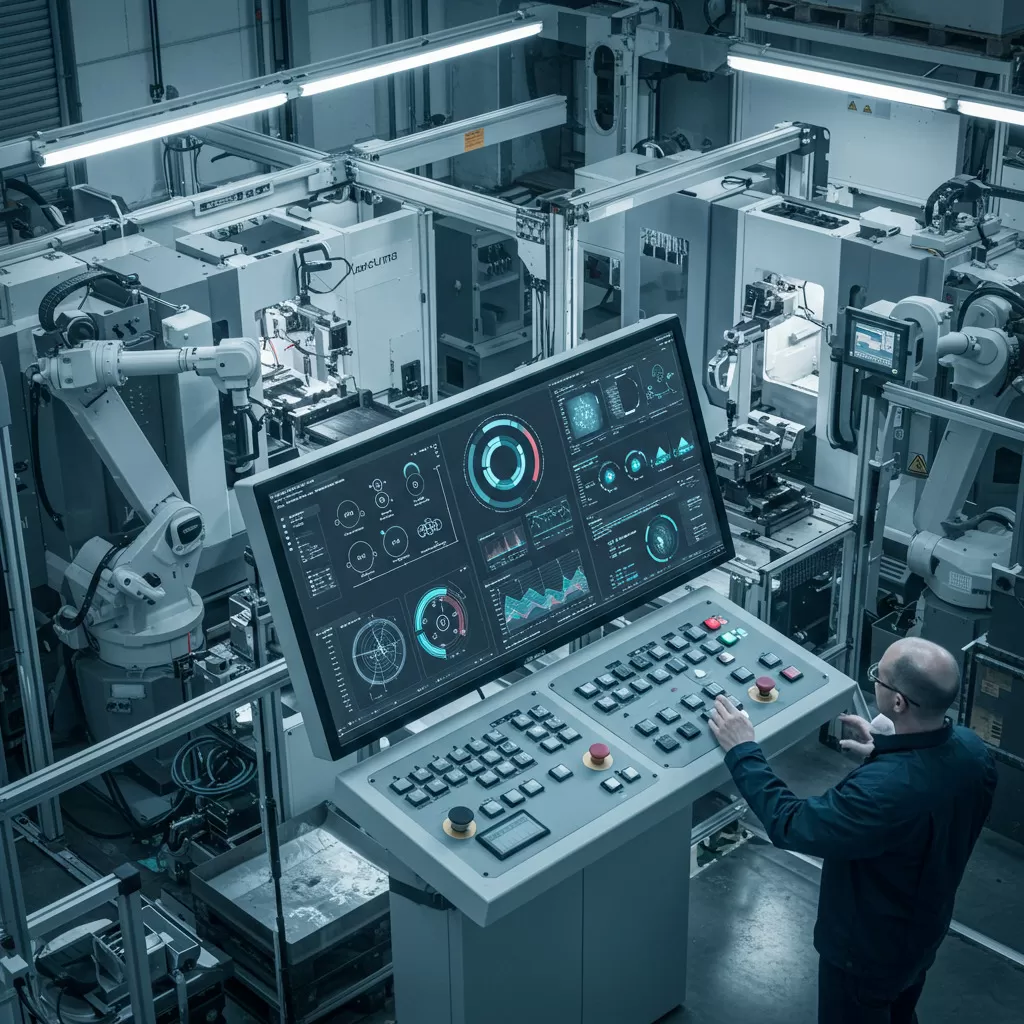

Implementierungsstrategien für Unternehmen

Die Implementierung von Predictive Maintenance (PdM) in Produktionsunternehmen ist ein komplexer Prozess, der eine sorgfältige Planung und Durchführung erfordert. Um die Vorteile dieser innovativen Technik voll ausschöpfen zu können, ist es wichtig, eine klare Strategie zu entwickeln. In diesem Abschnitt werden wir die notwendigen Schritte zur Implementierung von Predictive Maintenance skizzieren und die Herausforderungen sowie mögliche Lösungen diskutieren.

Schritt-für-Schritt-Ansatz

Ein strukturierter, schrittweiser Ansatz zur Implementierung von Predictive Maintenance kann Unternehmen helfen, systematisch vorzugehen und sicherzustellen, dass alle Aspekte berücksichtigt werden. Hier sind die wesentlichen Schritte:

- Bedarfsanalyse und Zieldefinition: Unternehmen sollten zu Beginn eine umfassende Analyse ihrer aktuellen Wartungspraktiken durchführen. Welche Maschinen und Anlagen sind kritisch für den Produktionsprozess? Welche Probleme treten häufig auf? Die Festlegung spezifischer Ziele, wie die Reduzierung von Ausfallzeiten um einen bestimmten Prozentsatz, ist entscheidend.

- Dateninfrastruktur aufbauen: Predictive Maintenance basiert auf der Analyse von Daten. Unternehmen müssen sicherstellen, dass sie über die erforderliche Infrastruktur verfügen, um Daten zu sammeln, zu speichern und zu analysieren. Dies kann die Implementierung von IoT-Geräten und Sensoren umfassen, die Echtzeitdaten über den Zustand der Maschinen liefern.

- Datenanalyse-Tools auswählen: Die Auswahl der richtigen Software und Tools für die Datenanalyse ist entscheidend. Unternehmen können auf spezialisierte Softwarelösungen zurückgreifen, die auf maschinellem Lernen und künstlicher Intelligenz basieren, um Muster in den gesammelten Daten zu erkennen und Vorhersagen zu treffen.

- Schulung und Sensibilisierung der Mitarbeiter: Ein weiterer wichtiger Schritt ist die Schulung der Mitarbeiter. Sie müssen verstehen, wie Prediktive Wartung funktioniert und welche Rolle sie dabei spielen. Die Sensibilisierung für die Vorteile dieser Technologie kann die Akzeptanz erhöhen und den Erfolg der Implementierung sicherstellen.

- Pilotprojekte durchführen: Vor einer flächendeckenden Implementierung ist es ratsam, Pilotprojekte durchzuführen. Diese kleineren Tests ermöglichen es Unternehmen, die Effektivität von Predictive Maintenance in der Praxis zu überprüfen und wertvolle Erkenntnisse zu gewinnen.

- Implementierung der Lösung: Nach der erfolgreichen Durchführung von Pilotprojekten folgt die vollständige Implementierung der Predictive Maintenance-Lösung. Dies sollte schrittweise geschehen, um sicherzustellen, dass alle Systeme reibungslos funktionieren.

- Überwachung und kontinuierliche Verbesserung: Nach der Implementierung ist es wichtig, die Ergebnisse kontinuierlich zu überwachen und Anpassungen vorzunehmen. Die Nutzung von KPIs (Key Performance Indicators) kann helfen, den Fortschritt zu messen und Verbesserungspotenziale zu identifizieren.

Herausforderungen und Lösungen

Die Implementierung von Predictive Maintenance kann mit verschiedenen Herausforderungen verbunden sein. Hier sind einige der häufigsten Probleme und mögliche Lösungen:

Datenintegration

Eine der größten Herausforderungen besteht oft in der Integration von Daten aus verschiedenen Quellen. Viele Unternehmen haben bereits Systeme, die nicht nahtlos miteinander kommunizieren können.

- Lösung: Die Implementierung eines zentralen Datenmanagementsystems kann helfen, Daten aus verschiedenen Quellen zu konsolidieren und eine einheitliche Sicht auf alle relevanten Informationen zu ermöglichen.

Technologische Komplexität

Die Auswahl und Implementierung neuer Technologien kann für viele Unternehmen überwältigend sein. Es besteht die Gefahr, dass die Technologie nicht optimal genutzt wird oder dass die Mitarbeiter überfordert sind.

- Lösung: Eine schrittweise Einführung neuer Technologien, kombiniert mit umfassenden Schulungsprogrammen, kann helfen, die Komplexität zu reduzieren und die Akzeptanz zu erhöhen.

Kulturelle Barrieren

Die Implementierung von Predictive Maintenance erfordert oft einen Kulturwandel innerhalb des Unternehmens. Mitarbeiter könnten an traditionellen Wartungspraktiken festhalten und Veränderungen skeptisch gegenüberstehen.

- Lösung: Eine transparente Kommunikation über die Vorteile von Predictive Maintenance und die Einbeziehung der Mitarbeiter in den Veränderungsprozess können helfen, Widerstände abzubauen.

Kosten

Die anfänglichen Investitionen in Technologie und Schulung können hoch sein, was einige Unternehmen davon abhalten könnte, Predictive Maintenance zu implementieren.

- Lösung: Eine umfassende Kosten-Nutzen-Analyse kann helfen, die langfristigen Einsparungen und Effizienzgewinne aufzuzeigen, die sich aus der Implementierung von Predictive Maintenance ergeben.

Datensicherheit

Mit der zunehmenden Digitalisierung und der Verwendung von IoT-Geräten gibt es auch Bedenken hinsichtlich der Datensicherheit und des Datenschutzes.

- Lösung: Unternehmen sollten in robuste Sicherheitsmaßnahmen investieren und sicherstellen, dass alle Daten gemäß den geltenden Datenschutzbestimmungen behandelt werden.

Fazit

Die Implementierung von Predictive Maintenance ist ein vielschichtiger Prozess, der sorgfältige Planung, geeignete Technologien und das Engagement der Mitarbeiter erfordert. Durch einen schrittweisen Ansatz können Unternehmen die Herausforderungen meistern und die Vorteile dieser innovativen Technologie voll ausschöpfen. Letztendlich kann Predictive Maintenance nicht nur die Effizienz steigern, sondern auch die Wettbewerbsfähigkeit in einer zunehmend digitalisierten Welt erhöhen.

Zukunftsperspektiven der Predictive Maintenance

Predictive Maintenance (vorausschauende Instandhaltung) hat in den letzten Jahren erheblich an Bedeutung gewonnen, insbesondere im Kontext der Digitalisierung und der Industrie 4.0. Unternehmen erkennen zunehmend die Notwendigkeit, sich von reaktiven Instandhaltungsstrategien zu entfernen und proaktive Ansätze zu implementieren. In diesem Abschnitt werden wir die Zukunftsperspektiven von Predictive Maintenance untersuchen, einschließlich der Trends und Entwicklungen sowie des Einflusses auf die Industrie 4.0.

Trends und Entwicklungen

Die Landschaft der Predictive Maintenance wird durch mehrere Trends geprägt, die sich auf die Technologien und Strategien auswirken, die Unternehmen zur Verbesserung ihrer Instandhaltungspraktiken einsetzen. Nachfolgend sind einige der wichtigsten Trends aufgeführt:

- Integration von Künstlicher Intelligenz (KI): KI wird zunehmend in Predictive Maintenance-Anwendungen integriert, um Muster in großen Datenmengen zu erkennen und Vorhersagen über den Wartungsbedarf von Maschinen zu treffen. Durch maschinelles Lernen können Algorithmen aus historischen Daten lernen und genauere Vorhersagen treffen.

- Edge Computing: Anstatt Daten in zentralen Cloud-Servern zu verarbeiten, wird Edge Computing immer beliebter. Dies ermöglicht eine schnellere Datenverarbeitung direkt an der Quelle, was die Reaktionszeiten verbessert und die Bandbreitennutzung optimiert.

- Erweiterte Realität (AR) und Virtuelle Realität (VR): AR und VR werden genutzt, um Wartungspersonal in der Durchführung von Reparaturen und Wartungsarbeiten zu unterstützen. Diese Technologien können Schulungen verbessern und den Technikern ermöglichen, Informationen in Echtzeit zu visualisieren.

- Blockchain-Technologie: Blockchain kann Transparenz und Sicherheit in der Datenverarbeitung und -übertragung bieten, was für die Nachverfolgbarkeit von Wartungsaktivitäten entscheidend ist. Dies kann insbesondere in sensiblen Industrien von großer Bedeutung sein.

Einfluss auf die Industrie 4.0

Predictive Maintenance spielt eine zentrale Rolle in der Industrie 4.0, die durch die Vernetzung von Maschinen, Daten und Prozessen gekennzeichnet ist. Die Integration von Predictive Maintenance in den Produktionsprozess führt zu zahlreichen Vorteilen:

- Optimierung der Produktionsabläufe: Durch die frühzeitige Erkennung von potenziellen Ausfällen können Unternehmen ihre Produktionsabläufe optimieren und die Effizienz steigern. Dies führt zu einer höheren Produktivität und geringeren Ausfallzeiten.

- Vernetzung von Maschinen: In der Industrie 4.0 kommunizieren Maschinen miteinander und teilen wichtige Daten. Predictive Maintenance nutzt diese Vernetzung, um Wartungsinformationen in Echtzeit zu erhalten und entsprechend zu reagieren.

- Kundenspezifische Lösungen: Die Datenerfassung ermöglicht es Unternehmen, maßgeschneiderte Wartungslösungen für spezifische Kundenbedürfnisse zu entwickeln. Dies kann die Kundenbindung erhöhen und neue Geschäftsmodelle schaffen.

Ausblick auf zukünftige Entwicklungen

Die Zukunft der Predictive Maintenance ist vielversprechend, und viele Entwicklungen stehen bevor, die die Branche revolutionieren könnten. Einige der voraussichtlichen Entwicklungen sind:

| Entwicklung | Beschreibung |

|---|---|

| Verstärkter Einsatz von KI | Die Weiterentwicklung von KI-Technologien wird die Vorhersagegenauigkeit weiter verbessern und neue Anwendungsbereiche erschließen. |

| Wachsende Bedeutung von Datenanalyse | Mit der Zunahme an gesammelten Daten wird die Analyse komplexer und umfangreicher, was tiefere Einblicke in die Maschinenleistung ermöglicht. |

| Erweiterte Nutzung von IoT | Die zunehmende Verbreitung von IoT-Geräten wird die Datenerfassung und -analyse weiter vereinfachen und die Implementierung von Predictive Maintenance erleichtern. |

| Integration in Unternehmensstrategien | Predictive Maintenance wird als integraler Bestandteil der Unternehmensstrategie angesehen, was zu einer breiteren Akzeptanz und Implementierung führt. |

Zusammenfassend lässt sich sagen, dass Predictive Maintenance eine Schlüsseltechnologie für die Zukunft der Industrie ist. Mit der fortschreitenden Digitalisierung und der Einführung neuer Technologien wird die Bedeutung von Predictive Maintenance weiter zunehmen. Unternehmen, die diese Technologien erfolgreich implementieren, werden in der Lage sein, ihre Produktionsprozesse zu optimieren, Kosten zu senken und letztendlich wettbewerbsfähiger zu werden.