Autonome Instandhaltungssysteme für intelligente Fabriken

In der heutigen Industrie ist die Entwicklung hin zu intelligenten Fabriken nicht mehr aufzuhalten. Autonome Instandhaltungssysteme stehen dabei im Zentrum dieser Transformation, da sie es ermöglichen, Produktionsprozesse zu optimieren und die Effizienz zu steigern. Diese Systeme nutzen modernste Technologien, um Wartungsarbeiten vorausschauend zu planen und durchzuführen, was zu einer signifikanten Verbesserung der Maschinenverfügbarkeit und einer Reduktion von Ausfallzeiten führt.

Die Integration von Technologien wie dem Internet der Dinge (IoT) und Künstlicher Intelligenz (KI) hat den Weg für innovative Ansätze in der Instandhaltung geebnet. Unternehmen erkennen zunehmend die Bedeutung autonomer Systeme, um nicht nur Kosten zu sparen, sondern auch die Sicherheit am Arbeitsplatz zu erhöhen. In diesem Artikel beleuchten wir die Grundlagen autonomer Instandhaltungssysteme, ihre Vorteile sowie die Herausforderungen, die bei der Implementierung auftreten können, und werfen einen Blick auf die Zukunftsperspektiven dieser vielversprechenden Technologie.

Einführung in autonome Instandhaltungssysteme

Autonome Instandhaltungssysteme sind ein wesentlicher Bestandteil der modernen industriellen Revolution, die durch die Integration von fortschrittlichen Technologien und Automatisierung geprägt ist. Diese Systeme zielen darauf ab, die Effizienz der Maschinen zu maximieren, während sie gleichzeitig die Kosten reduzieren und die Lebensdauer der Geräte verlängern. Im Folgenden werden die Definition und Bedeutung dieser Systeme sowie ihre Entwicklungsgeschichte ausführlich erläutert.

Definition und Bedeutung

Autonome Instandhaltungssysteme beziehen sich auf Technologien und Prozesse, die es Maschinen und Anlagen ermöglichen, ihre eigenen Wartungs- und Instandhaltungsbedürfnisse zu erkennen und darauf zu reagieren, ohne dass menschliches Eingreifen erforderlich ist. Diese Systeme nutzen fortschrittliche Technologien wie das Internet der Dinge (IoT), Künstliche Intelligenz (KI) und Maschinenlernen, um Daten in Echtzeit zu analysieren und präventive Maßnahmen zu ergreifen.

Die Bedeutung autonomer Instandhaltungssysteme liegt in ihrer Fähigkeit, die Produktionsprozesse zu optimieren. Durch die Minimierung von Ausfallzeiten, die Reduzierung von Wartungskosten und die Erhöhung der Maschinenverfügbarkeit tragen diese Systeme erheblich zur Effizienzsteigerung in der industriellen Produktion bei. Darüber hinaus helfen sie, die Sicherheit am Arbeitsplatz zu verbessern, indem sie potenzielle Probleme frühzeitig identifizieren und beheben.

Die Hauptvorteile autonomer Instandhaltungssysteme sind:- Reduzierung der Betriebskosten

- Erhöhung der Maschinenverfügbarkeit

- Verbesserung der Produktqualität

- Erhöhung der Sicherheit am Arbeitsplatz

Entwicklungsgeschichte

Die Entwicklung autonomer Instandhaltungssysteme kann in mehreren Phasen betrachtet werden, die sich über mehrere Jahrzehnte erstrecken. In den ersten Phasen der industriellen Revolution lag der Fokus hauptsächlich auf manueller Wartung und der einfachen Automatisierung von Maschinen. Mit der Einführung von Computertechnologien in den 1980er Jahren begann sich die Landschaft der Instandhaltung zu verändern.

In den 1990er Jahren wurde das Konzept der prädiktiven Wartung populär, das auf der Analyse von Maschinendaten basierte, um vorherzusagen, wann Wartungsarbeiten notwendig sein würden. Diese Methode ermöglichte es Unternehmen, Wartungsarbeiten proaktiv zu planen und unerwartete Ausfallzeiten zu minimieren.

Mit dem Aufkommen von IoT-Technologien und der zunehmenden Verbreitung von Sensoren in modernen Maschinen erlebte die autonome Instandhaltung einen weiteren Sprung. Heute sind viele Maschinen mit Sensoren ausgestattet, die kontinuierlich Daten sammeln und analysieren, was die Möglichkeit eröffnet, Wartungsarbeiten nahezu autonom durchzuführen. Diese Entwicklung hat die Effizienz und Zuverlässigkeit von Instandhaltungsstrategien erheblich verbessert.

| Jahrzehnt | Entwicklung |

|---|---|

| 1980er | Einführung von Computertechnologien in der Industrie |

| 1990er | Aufkommen der prädiktiven Wartung |

| 2000er | Integration von IoT-Technologien in Maschinen |

| 2010er | Entwicklung autonomer Instandhaltungssysteme |

Die kontinuierliche Weiterentwicklung dieser Technologien wird voraussichtlich die Art und Weise, wie Unternehmen Instandhaltungsstrategien implementieren, weiter revolutionieren. Die zunehmende Verfügbarkeit von Big Data und fortschrittlicher Analyse wird es Unternehmen ermöglichen, noch präzisere Vorhersagen über den Wartungsbedarf zu treffen und die Effizienz ihrer Produktionsprozesse weiter zu steigern.

Insgesamt spielt die Einführung autonomer Instandhaltungssysteme eine entscheidende Rolle in der Transformation der Industrie. Unternehmen, die in der Lage sind, diese Systeme effektiv zu implementieren, werden nicht nur ihre Betriebskosten senken, sondern auch ihre Wettbewerbsfähigkeit auf dem globalen Markt erhöhen. Die Zukunft der industriellen Instandhaltung wird zweifellos von diesen technologischen Fortschritten geprägt sein, die das Potenzial haben, die gesamte Branche zu verändern.

Technologien hinter intelligenten Fabriken

Die Industrie 4.0 hat die Art und Weise, wie wir produzieren und mit Maschinen interagieren, revolutioniert. Im Mittelpunkt dieser Revolution stehen verschiedene Technologien, die intelligenten Fabriken das Leben einhauchen. In diesem Abschnitt werden wir die entscheidenden Technologien hinter intelligenten Fabriken untersuchen, einschließlich des Internets der Dinge (IoT), der künstlichen Intelligenz (KI) sowie des Maschinenlernens und der Datenanalyse.

Internet der Dinge (IoT)

Das Internet der Dinge (IoT) bezeichnet die Vernetzung physischer Geräte über das Internet, um Daten zu sammeln und auszutauschen. In der Industrie spielt IoT eine Schlüsselrolle, indem es Maschinen, Sensoren und Systeme miteinander verbindet und so eine nahtlose Kommunikation ermöglicht.

- Konnektivität: IoT-Geräte sind in der Lage, Daten in Echtzeit zu senden und zu empfangen, was zu einer besseren Überwachung und Steuerung von Produktionsprozessen führt.

- Fernüberwachung: Unternehmen können ihre Maschinen und Anlagen aus der Ferne überwachen, was eine frühzeitige Erkennung von Problemen ermöglicht.

- Datenerfassung: Sensoren sammeln kontinuierlich Daten über Maschinenleistung, Temperatur, Druck und andere relevante Parameter, die für die Instandhaltung und Optimierung wichtig sind.

Ein Beispiel für IoT in der Industrie ist der Einsatz von smarten Sensoren, die den Zustand von Maschinen überwachen und Benachrichtigungen senden, wenn Wartung erforderlich ist. Dies reduziert Ausfallzeiten und verbessert die Effizienz.

Künstliche Intelligenz (KI)

Künstliche Intelligenz ist ein wesentlicher Bestandteil intelligenter Fabriken. KI bezieht sich auf die Fähigkeit von Maschinen, menschenähnliche Intelligenz zu zeigen, indem sie aus Daten lernen, Muster erkennen und Entscheidungen treffen.

- Predictive Maintenance: KI-Algorithmen analysieren historische Daten, um vorherzusagen, wann eine Maschine wahrscheinlich ausfallen wird. Dadurch können Unternehmen rechtzeitig Wartungsmaßnahmen ergreifen.

- Optimierung von Produktionsprozessen: KI kann helfen, Produktionsprozesse zu optimieren, indem sie Engpässe identifiziert und Vorschläge zur Effizienzsteigerung macht.

- Qualitätskontrolle: KI-gestützte Systeme können Bilder und Daten analysieren, um defekte Produkte in Echtzeit zu identifizieren und so die Qualität zu verbessern.

Durch den Einsatz von KI in der Instandhaltung können Unternehmen nicht nur die Effizienz steigern, sondern auch die Lebensdauer ihrer Maschinen verlängern und die Betriebskosten senken.

Maschinenlernen und Datenanalyse

Maschinenlernen ist ein Teilbereich der KI, der es Maschinen ermöglicht, aus Erfahrungen zu lernen und sich im Laufe der Zeit zu verbessern. In Kombination mit Datenanalyse wird Maschinenlernen zu einem mächtigen Werkzeug für intelligente Fabriken.

- Datensammlung und -verarbeitung: Intelligente Fabriken generieren riesige Mengen an Daten. Diese Daten müssen gesammelt, verarbeitet und analysiert werden, um wertvolle Erkenntnisse zu gewinnen.

- Anomalieerkennung: Durch den Einsatz von Maschinenlernen können Unternehmen Anomalien in den Daten erkennen, die auf mögliche Probleme in der Produktion hinweisen.

- Entscheidungsfindung: Datenanalysen unterstützen die Entscheidungsfindung, indem sie fundierte Einblicke in Betriebsabläufe, Markttrends und Kundenverhalten liefern.

Ein Beispiel für den Einsatz von Maschinenlernen in der Industrie ist die Analyse von Produktionsdaten, um Muster zu erkennen, die auf Ineffizienzen hinweisen. Durch die Anpassung der Produktionsparameter können Unternehmen die Effizienz erheblich steigern.

Integration der Technologien

Die Integration von IoT, KI und Maschinenlernen ermöglicht es Unternehmen, eine vollständig vernetzte und automatisierte Fabrik zu schaffen. Diese Technologien arbeiten Hand in Hand, um Prozesse zu optimieren und die Effizienz zu steigern.

| Technologie | Funktion | Vorteile |

|---|---|---|

| Internet der Dinge (IoT) | Vernetzung von Maschinen und Sensoren | Erhöhung der Transparenz und Kontrolle |

| Künstliche Intelligenz (KI) | Analyse von Daten und Vorhersagen | Verbesserung der Entscheidungsfindung |

| Maschinenlernen | Erkennung von Mustern und Anomalien | Optimierung von Prozessen und Reduzierung von Ausfallzeiten |

Die Kombination dieser Technologien führt zu einer intelligenten Fabrik, die nicht nur effizienter ist, sondern auch in der Lage ist, sich an Veränderungen in der Nachfrage und im Produktionsprozess anzupassen.

Fazit

Die Technologien hinter intelligenten Fabriken sind entscheidend für die Transformation der Industrie. Durch die Integration von IoT, KI und Maschinenlernen können Unternehmen nicht nur ihre Effizienz steigern, sondern auch die Qualität ihrer Produkte verbessern und die Betriebskosten senken. In der Zukunft wird die kontinuierliche Weiterentwicklung dieser Technologien entscheidend sein, um wettbewerbsfähig zu bleiben und den Anforderungen des Marktes gerecht zu werden.

Vorteile autonomer Instandhaltungssysteme

Die Einführung autonomer Instandhaltungssysteme in intelligenten Fabriken revolutioniert die Art und Weise, wie Unternehmen ihre Maschinen und Anlagen betreiben und warten. Diese Systeme nutzen fortschrittliche Technologien, um die Effizienz zu steigern, Kosten zu senken und die Sicherheit zu verbessern. Im Folgenden werden die wichtigsten Vorteile autonomer Instandhaltungssysteme detailliert erörtert.

Effizienzsteigerung und Kostenreduktion

Autonome Instandhaltungssysteme bieten erhebliche Vorteile in Bezug auf Effizienz und Kosten. Durch den Einsatz von Technologien wie dem Internet der Dinge (IoT) und künstlicher Intelligenz (KI) können diese Systeme proaktive Wartungslösungen bereitstellen. Dies führt zu:

- Reduzierung von Ausfallzeiten: Die Systeme überwachen kontinuierlich den Zustand der Maschinen und können frühzeitig Warnungen ausgeben, bevor es zu einem Ausfall kommt. Dies ermöglicht es den Wartungsteams, Probleme zu beheben, bevor sie die Produktion beeinträchtigen.

- Optimierung von Wartungsintervallen: Anstatt auf einen festgelegten Wartungszeitplan angewiesen zu sein, können autonome Systeme Wartungsarbeiten basierend auf dem tatsächlichen Zustand der Maschinen planen. Dies minimiert unnötige Wartungsarbeiten und spart Zeit und Ressourcen.

- Verringerung von Energiekosten: Durch die effiziente Nutzung von Maschinen und die Minimierung von Ausfallzeiten tragen autonome Systeme zur Senkung der Betriebskosten bei. Die Optimierung von Prozessen führt auch zu einer Reduzierung des Energieverbrauchs.

Die Effizienzsteigerung durch autonome Instandhaltungssysteme hat nicht nur unmittelbare finanzielle Vorteile, sondern verbessert auch die Wettbewerbsfähigkeit der Unternehmen auf dem Markt. Unternehmen, die agile und reaktionsschnelle Instandhaltungsstrategien implementieren, können sich schnell an Veränderungen anpassen und ihre Produktionskapazitäten optimieren.

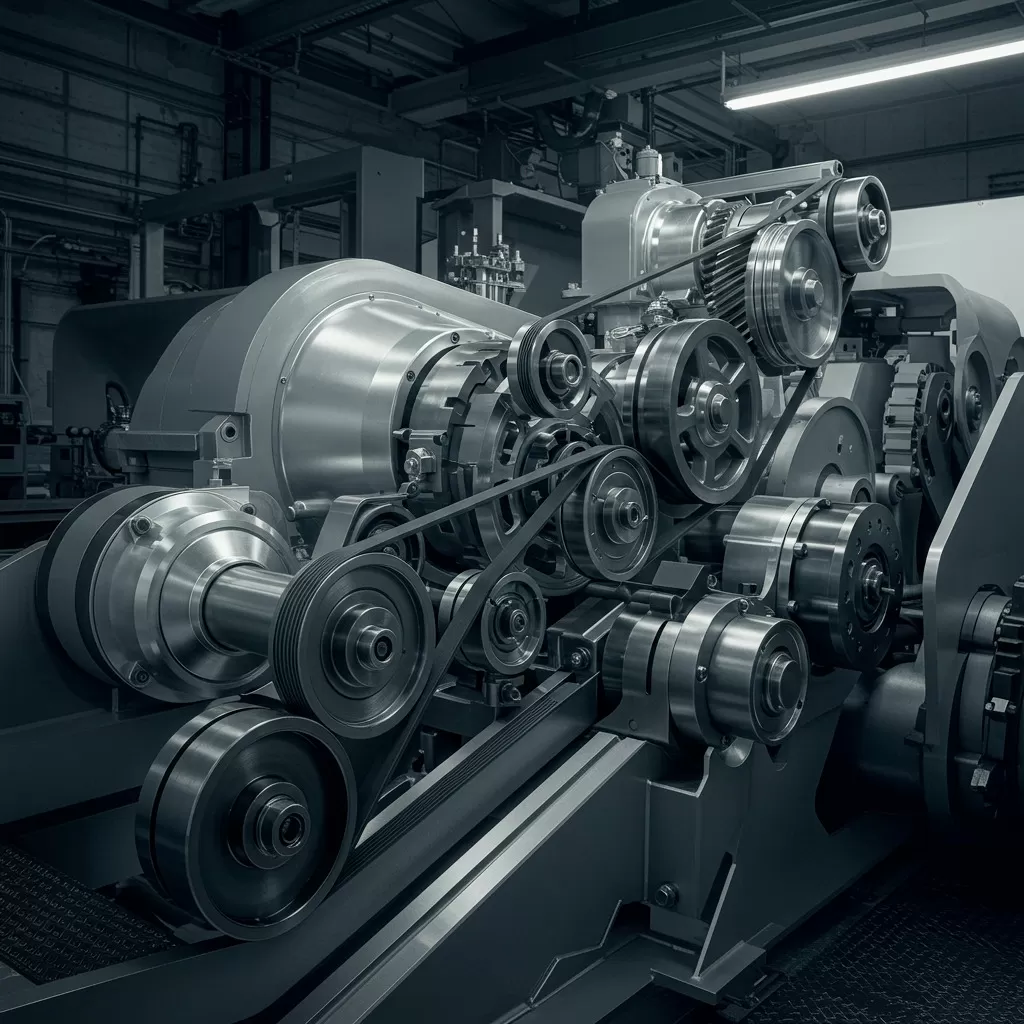

Verbesserung der Maschinenverfügbarkeit

Ein weiterer wesentlicher Vorteil autonomer Instandhaltungssysteme ist die Verbesserung der Maschinenverfügbarkeit. Hohe Verfügbarkeit ist entscheidend für die Aufrechterhaltung eines reibungslosen Produktionsablaufs. Durch kontinuierliche Überwachung und vorausschauende Wartung können Unternehmen sicherstellen, dass Maschinen jederzeit betriebsbereit sind. Dies wird erreicht durch:

- Proaktive Wartungsstrategien: Anstatt reaktiv zu handeln, können Unternehmen Wartungsarbeiten planen, wenn es am wenigsten störend ist. Autonome Systeme analysieren die Maschinenleistung und geben Empfehlungen für Wartungsarbeiten, die auf den tatsächlichen Bedürfnissen basieren.

- Minimierung von ungeplanten Stillständen: Durch die frühzeitige Erkennung von Problemen können Unternehmen ungeplante Stillstände reduzieren. Dies steigert nicht nur die Verfügbarkeit, sondern auch die Produktivität.

- Erhöhung der Lebensdauer der Maschinen: Durch regelmäßige, bedarfsgerechte Wartung und Pflege können Unternehmen die Lebensdauer ihrer Maschinen verlängern. Dies führt zu weniger häufigen Investitionen in neue Geräte.

Die Verbesserung der Maschinenverfügbarkeit hat direkte Auswirkungen auf die Produktionskapazität und die Fähigkeit eines Unternehmens, Aufträge termingerecht zu erfüllen. Dies stärkt das Vertrauen der Kunden und trägt zur langfristigen Geschäftserfolg bei.

Sicherheitsaspekte und Risikominderung

Die Implementierung autonomer Instandhaltungssysteme trägt auch erheblich zur Verbesserung der Sicherheit in der Produktion bei. Sicherheit ist in industriellen Umgebungen von größter Bedeutung, und autonome Systeme helfen, Risiken zu minimieren. Die Vorteile in diesem Bereich umfassen:

- Überwachung in Echtzeit: Autonome Systeme können kontinuierlich den Zustand von Maschinen und Anlagen überwachen, um gefährliche Zustände frühzeitig zu erkennen. Sensorsysteme können beispielsweise Überhitzung, unregelmäßige Vibrationen oder andere Anomalien identifizieren, die auf ein potenzielles Sicherheitsrisiko hinweisen.

- Reduzierung menschlicher Fehler: Durch die Automatisierung von Wartungsprozessen wird das Risiko menschlicher Fehler verringert. Dies ist besonders wichtig in gefährlichen Umgebungen, in denen falsche Entscheidungen zu schweren Unfällen führen können.

- Schulung und Sensibilisierung der Mitarbeiter: Autonome Instandhaltungssysteme ermöglichen es den Mitarbeitern, sich auf strategischere Aufgaben zu konzentrieren, anstatt sich mit routinemäßigen Wartungsarbeiten zu beschäftigen. Dies führt zu einer besseren Schulung und Sensibilisierung der Mitarbeiter für Sicherheitsprotokolle und Risiken.

Die Verbesserung der Sicherheit durch autonome Instandhaltungssysteme führt nicht nur zu einer reduzierten Unfallrate, sondern kann auch die Versicherungsprämien senken und das allgemeine Arbeitsumfeld verbessern.

Zusammenfassung der Vorteile

| Vorteil | Beschreibung |

|---|---|

| Effizienzsteigerung | Reduzierung von Ausfallzeiten und Optimierung von Wartungsintervallen durch proaktive Ansätze. |

| Kostenreduktion | Minimierung unnötiger Wartungsarbeiten und Reduzierung von Energiekosten. |

| Verbesserte Maschinenverfügbarkeit | Proaktive Wartung und Minimierung ungeplanter Stillstände erhöhen die betriebliche Effizienz. |

| Sicherheitsaspekte | Reduzierung von Risiken durch Überwachung in Echtzeit und Minimierung menschlicher Fehler. |

Insgesamt zeigen die Vorteile autonomer Instandhaltungssysteme, wie diese Technologien dazu beitragen können, die Effizienz, Sicherheit und Wettbewerbsfähigkeit von Unternehmen zu steigern. Durch die Implementierung solcher Systeme können Unternehmen nicht nur ihre Produktionsprozesse optimieren, sondern auch langfristig nachhaltige Ergebnisse erzielen.

Implementierung und Herausforderungen

Die Implementierung autonomer Instandhaltungssysteme in intelligenten Fabriken bringt zahlreiche Vorteile mit sich, stellt jedoch auch eine Reihe von Herausforderungen dar. Es ist entscheidend, diese Herausforderungen zu verstehen und geeignete Strategien zu entwickeln, um sie zu bewältigen. In diesem Abschnitt werden wir die technischen Anforderungen, die Notwendigkeit der Mitarbeiterschulung, die Akzeptanz der neuen Systeme sowie die Sicherheitsstandards und den Datenschutz untersuchen.

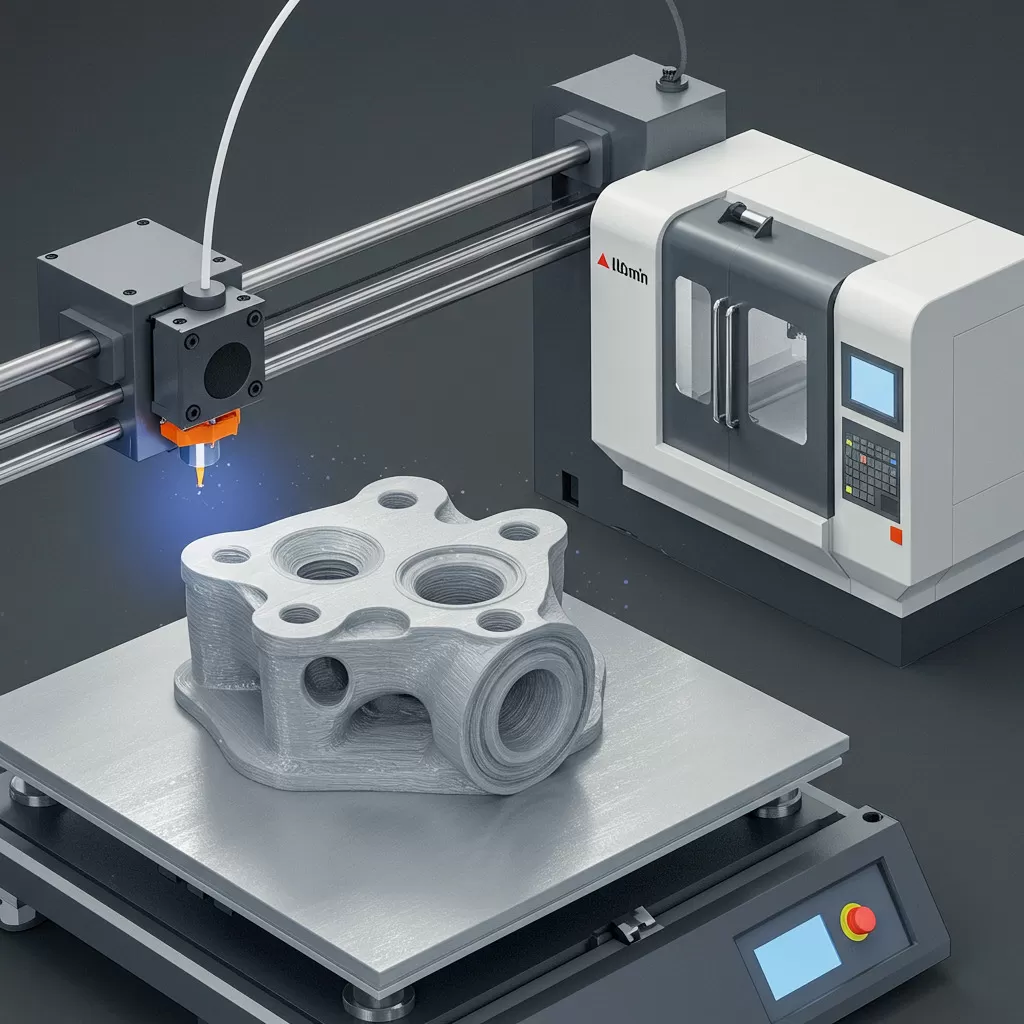

Technische Anforderungen

Die Einführung autonomer Instandhaltungssysteme erfordert erhebliche technische Vorbereitungen. Diese Systeme sind komplex und benötigen eine Vielzahl von Technologien, um effizient zu funktionieren. Die wichtigsten technischen Anforderungen sind:

- Integration bestehender Systeme: Die neuen Instandhaltungssysteme müssen nahtlos in die bestehenden Produktions- und Automatisierungssysteme integriert werden. Dies erfordert oft maßgeschneiderte Schnittstellen und Protokolle, um die Kommunikation zwischen den Geräten zu gewährleisten.

- Sensorik und Datenerfassung: Autonome Systeme benötigen eine umfangreiche Ausstattung mit Sensoren, um Daten über den Zustand der Maschinen in Echtzeit zu sammeln. Dies umfasst Temperatursensoren, Vibrationssensoren, Drucksensoren und mehr.

- Cloud-Computing und Datenmanagement: Die gesammelten Daten müssen effizient gespeichert, verarbeitet und analysiert werden. Cloud-basierte Lösungen bieten Skalierbarkeit und Flexibilität, sind aber auch mit Herausforderungen in Bezug auf Datenmanagement und -sicherheit verbunden.

- Künstliche Intelligenz und Algorithmen: KI und maschinelles Lernen spielen eine entscheidende Rolle bei der Analyse der gesammelten Daten und der Vorhersage von Wartungsbedarfen. Effektive Algorithmen müssen entwickelt und implementiert werden, um die Leistung des Systems zu maximieren.

- Interoperabilität: Die Systeme müssen in der Lage sein, mit verschiedenen Geräten und Technologien zu kommunizieren. Dies erfordert die Verwendung standardisierter Protokolle und Formate, um einen reibungslosen Informationsfluss zu gewährleisten.

Mitarbeiterschulung und Akzeptanz

Ein weiterer wichtiger Aspekt bei der Implementierung autonomer Instandhaltungssysteme ist die Schulung der Mitarbeiter. Die Technologie wird nur dann erfolgreich sein, wenn die Mitarbeiter in der Lage sind, sie effektiv zu nutzen und zu verstehen.

- Schulungsprogramme: Unternehmen müssen umfassende Schulungsprogramme entwickeln, die sowohl technische als auch betriebliche Aspekte abdecken. Diese Programme sollten sich auf die Bedienung der neuen Technologien sowie auf die Interpretation der Daten konzentrieren.

- Change Management: Der Übergang zu autonomen Instandhaltungssystemen erfordert ein effektives Change Management. Die Mitarbeiter müssen über die Vorteile der neuen Systeme informiert werden, um ihre Akzeptanz zu fördern. Workshops und Informationsveranstaltungen können hier hilfreich sein.

- Kontinuierliche Weiterbildung: Da Technologien sich ständig weiterentwickeln, ist es wichtig, dass die Mitarbeiter kontinuierlich geschult werden. Dies kann durch regelmäßige Updates, Online-Kurse und Teilnahme an Fachkonferenzen geschehen.

- Einbindung der Mitarbeiter: Die Einbindung der Mitarbeiter in den Implementierungsprozess kann zu einer höheren Akzeptanz führen. Ihre Meinungen und Vorschläge sollten gehört und berücksichtigt werden, um das System zu optimieren.

Sicherheitsstandards und Datenschutz

Die Sicherheit von Daten und Maschinen ist ein zentrales Anliegen bei der Implementierung autonomer Instandhaltungssysteme. Unternehmen müssen sicherstellen, dass sie alle relevanten Sicherheitsstandards einhalten und geeignete Maßnahmen zum Schutz der Daten ergreifen.

- Compliance mit Vorschriften: Unternehmen müssen die gesetzlichen Anforderungen und Industriestandards einhalten, die für ihre Branche gelten. Dies umfasst sowohl nationale als auch internationale Vorschriften zu Datenschutz und Datensicherheit.

- Risikoanalyse: Eine umfassende Risikoanalyse sollte durchgeführt werden, um potenzielle Sicherheitsrisiken zu identifizieren. Diese Analyse sollte regelmäßig aktualisiert werden, um neue Bedrohungen zu berücksichtigen.

- Datenverschlüsselung: Sensible Daten sollten verschlüsselt werden, um sicherzustellen, dass sie vor unbefugtem Zugriff geschützt sind. Dies ist besonders wichtig, wenn Daten über das Internet übertragen werden.

- Schutz vor Cyberangriffen: Unternehmen müssen sich gegen Cyberangriffe wappnen, die auf die Instandhaltungssysteme abzielen könnten. Firewalls, Antivirensoftware und regelmäßige Sicherheitsüberprüfungen sind entscheidend.

Fazit

Die Implementierung autonomer Instandhaltungssysteme in intelligenten Fabriken ist ein komplexer Prozess, der sowohl technische als auch menschliche Faktoren berücksichtigt. Durch die Beachtung der technischen Anforderungen, die Schulung der Mitarbeiter und die Einhaltung von Sicherheitsstandards können Unternehmen die Herausforderungen meistern und die Vorteile dieser innovativen Technologien nutzen. Die Zukunft der industriellen Instandhaltung wird durch die Integration von KI und IoT geprägt sein, und Unternehmen, die sich frühzeitig anpassen, werden einen Wettbewerbsvorteil erlangen.

Zusammenfassend lässt sich sagen, dass die erfolgreiche Implementierung autonomer Instandhaltungssysteme eine strategische Planung und ein tiefes Verständnis der technischen und menschlichen Aspekte erfordert. Indem Unternehmen in die richtigen Technologien und Schulungsprogramme investieren und proaktive Sicherheitsmaßnahmen ergreifen, können sie die Effizienz und Sicherheit ihrer Produktionsprozesse erheblich steigern.

Zukunftsperspektiven autonomer Instandhaltungsstrategien

Die Zukunft der autonomen Instandhaltungsstrategien ist ein spannendes und dynamisches Feld, das sich in den kommenden Jahren erheblich entwickeln wird. Die digitale Transformation, begleitet von der zunehmenden Automatisierung und der Integration fortschrittlicher Technologien, wird die Art und Weise, wie Unternehmen Instandhaltungsstrategien entwickeln und implementieren, revolutionieren. In diesem Abschnitt werden wir die wichtigsten Trends und Innovationen erörtern, die die Zukunft autonomer Instandhaltungsstrategien prägen werden, sowie die Möglichkeiten der Integration in bestehende Systeme.

Trends und Innovationen

Die Industrie 4.0 hat die Grundlage für eine neue Ära der Fertigung und Instandhaltung geschaffen. Autonome Instandhaltungssysteme sind nicht mehr nur eine theoretische Überlegung, sondern werden zunehmend Realität. Hier sind einige der wichtigsten Trends und Innovationen, die wir in den kommenden Jahren erwarten können:

- Predictive Maintenance: Die vorausschauende Wartung wird durch den Einsatz von IoT-Sensoren und KI-Algorithmen ermöglicht. Diese Technologien ermöglichen es, den Zustand von Maschinen in Echtzeit zu überwachen und Wartungsbedarf vorherzusagen, bevor Probleme auftreten. Dies führt zu einer signifikanten Reduzierung von Ausfallzeiten und Wartungskosten.

- Digital Twins: Digitale Zwillinge sind virtuelle Nachbildungen physischer Maschinen oder Systeme. Sie ermöglichen eine detaillierte Analyse und Simulation von Betriebsbedingungen und Wartungsbedarf. Die Verwendung digitaler Zwillinge wird es Unternehmen ermöglichen, Wartungsstrategien in einer risikofreien Umgebung zu testen und zu optimieren.

- Erweiterte Realität (AR) und Virtuelle Realität (VR): AR- und VR-Technologien bieten neue Möglichkeiten für die Schulung von Wartungspersonal und die Durchführung von Wartungsarbeiten. Techniker können beispielsweise mit AR-Brillen ausgestattet werden, die ihnen in Echtzeit Anweisungen und relevante Informationen zu Maschinen anzeigen.

- Kollaborative Roboter (Cobots): Cobots, die gemeinsam mit menschlichen Arbeitern operieren, können Routinewartungsaufgaben übernehmen und so den menschlichen Techniker entlasten. Dies erhöht nicht nur die Effizienz, sondern auch die Sicherheit, da gefährliche Aufgaben von Maschinen übernommen werden können.

- Blockchain-Technologie: Die Blockchain kann helfen, die Integrität und Sicherheit von Wartungsdaten zu gewährleisten. Durch die Verwendung von Blockchain können Unternehmen sicherstellen, dass alle Wartungsprotokolle und Transaktionen transparent und nicht manipulierbar sind, was die Nachverfolgbarkeit und Rechenschaftspflicht erhöht.

Integration in bestehende Systeme

Die Integration autonomer Instandhaltungsstrategien in bestehende Systeme ist entscheidend für den Erfolg ihrer Implementierung. Unternehmen müssen sicherstellen, dass neue Technologien nahtlos in die bestehenden Betriebsabläufe integriert werden. Hier sind einige Ansätze, die Unternehmen verfolgen können:

- Modularität: Die Entwicklung modularer Systeme, die sich leicht an bestehende Infrastrukturen anpassen lassen, ermöglicht eine schrittweise Implementierung autonomer Instandhaltungsstrategien. Durch die schrittweise Einführung können Unternehmen Risiken minimieren und gleichzeitig den Nutzen neuer Technologien maximieren.

- Interoperabilität: Die Fähigkeit verschiedener Systeme, miteinander zu kommunizieren und Daten auszutauschen, ist entscheidend. Unternehmen sollten sicherstellen, dass ihre neuen Instandhaltungsstrategien mit bestehenden ERP- und Produktionssystemen kompatibel sind.

- Schulung und Unterstützung: Die Akzeptanz neuer Technologien hängt stark von der Schulung und Unterstützung des Personals ab. Unternehmen müssen sicherstellen, dass ihre Mitarbeiter die notwendigen Fähigkeiten und Kenntnisse haben, um die neuen Systeme effektiv zu nutzen. Dies kann durch Schulungsprogramme, Workshops und kontinuierliche Unterstützung erfolgen.

- Datensicherheit: Bei der Integration neuer Technologien müssen Unternehmen auch die Sicherheit ihrer Daten berücksichtigen. Die Implementierung von Sicherheitsprotokollen und -richtlinien ist entscheidend, um sicherzustellen, dass sensible Informationen geschützt und die Integrität der Systeme gewahrt bleibt.

- Feedback-Mechanismen: Die Einrichtung von Feedback-Mechanismen ermöglicht es Unternehmen, die Leistung autonomer Instandhaltungsstrategien kontinuierlich zu bewerten und anzupassen. Regelmäßiges Feedback von Technikern und anderen Beteiligten kann wertvolle Einblicke in die Effektivität der Implementierung liefern.

Herausforderungen und Lösungsansätze

Trotz der vielversprechenden Zukunft autonomer Instandhaltungsstrategien stehen Unternehmen vor mehreren Herausforderungen, die überwunden werden müssen, um die vollen Vorteile dieser Technologien zu realisieren:

- Technologische Komplexität: Die Einführung neuer Technologien kann komplex sein und erfordert oft erhebliche Investitionen in Infrastruktur und Schulung. Unternehmen müssen sicherstellen, dass sie über die richtigen Ressourcen verfügen, um diese Herausforderungen zu bewältigen.

- Kultureller Wandel: Der Übergang zu autonomen Instandhaltungsstrategien erfordert einen kulturellen Wandel innerhalb des Unternehmens. Mitarbeiter müssen bereit sein, neue Technologien zu akzeptieren und ihre Arbeitsweise anzupassen. Die Förderung einer innovationsfreundlichen Unternehmenskultur ist entscheidend.

- Regulatorische Anforderungen: Unternehmen müssen sicherstellen, dass sie alle gesetzlichen und regulatorischen Anforderungen einhalten, die für die Implementierung neuer Technologien gelten. Dies kann zusätzliche Herausforderungen darstellen, insbesondere in stark regulierten Branchen.

- Investitionskosten: Die anfänglichen Investitionskosten für die Implementierung autonomer Instandhaltungsstrategien können hoch sein. Unternehmen müssen eine klare Kosten-Nutzen-Analyse durchführen, um sicherzustellen, dass sich die Investitionen langfristig auszahlen.

Insgesamt lässt sich sagen, dass die Zukunft autonomer Instandhaltungsstrategien vielversprechend ist. Der Einsatz neuer Technologien, die Integration in bestehende Systeme und die Überwindung von Herausforderungen sind entscheidend für den Erfolg. Unternehmen, die bereit sind, in diese Technologien zu investieren und sich auf den Wandel einzulassen, werden in der Lage sein, die Vorteile einer autonomen Instandhaltung zu realisieren und ihre Wettbewerbsfähigkeit in der Industrie zu steigern.