Digitaler Zwilling: Wie Simulation die Fertigung verbessert

In der heutigen Industrie ist der digitale Zwilling zu einem Schlüsselkonzept geworden, das Unternehmen dabei unterstützt, ihre Produktionsprozesse zu revolutionieren. Durch die Erstellung eines virtuellen Modells eines physischen Objekts oder Systems ermöglicht der digitale Zwilling die Analyse, Simulation und Optimierung von Fertigungsabläufen in Echtzeit. Dies führt nicht nur zu einer höheren Effizienz, sondern auch zu einer signifikanten Kostenreduktion und einer Verbesserung der Produktqualität.

Die Idee des digitalen Zwillings hat sich im Laufe der Jahre weiterentwickelt und findet heute in zahlreichen Anwendungen innerhalb der Fertigungsindustrie Verwendung. Von der Prozessoptimierung bis hin zur Vorhersage von Wartungsbedarf zeigt sich, wie dieser innovative Ansatz Unternehmen dabei hilft, wettbewerbsfähig zu bleiben. In diesem Artikel werfen wir einen detaillierten Blick auf die Grundlagen, Anwendungen und zukünftigen Trends des digitalen Zwillings und erkunden, wie diese Technologie die Fertigung nachhaltig transformiert.

Digitaler Zwilling: Grundlagen und Konzepte

Der digitale Zwilling ist ein innovatives Konzept, das in den letzten Jahren immer mehr an Bedeutung in der Industrie gewonnen hat. Durch die Kombination von physischen und digitalen Elementen ermöglicht der digitale Zwilling eine präzisere Überwachung, Analyse und Optimierung von Produktionsprozessen. In diesem Abschnitt werden wir die Grundlagen und Konzepte des digitalen Zwillings detailliert erläutern, einschließlich seiner Definition, historischen Entwicklung und der Unterschiede zwischen physischen und digitalen Zwillingen.

Definition des digitalen Zwillings

Der digitale Zwilling bezeichnet ein virtuelles Modell eines physischen Objekts oder Systems, das dessen Eigenschaften, Verhalten und Zustand in Echtzeit widerspiegelt. Dieses Modell kann sowohl statische als auch dynamische Informationen enthalten und wird häufig durch Daten aus Sensoren und anderen digitalen Quellen gespeist. Der digitale Zwilling ermöglicht es Unternehmen, Simulationen und Analysen durchzuführen, um Entscheidungen zu treffen, die auf aktuellen und präzisen Daten basieren.

- Reale Zeitdaten: Der digitale Zwilling wird durch aktuelle Daten aus dem physischen Zwilling unterstützt, was eine genaue Nachverfolgung des Zustands und der Leistung ermöglicht.

- Simulation und Vorhersage: Unternehmen können verschiedene Szenarien simulieren, um die Auswirkungen von Änderungen oder Störungen zu analysieren.

- Optimierung: Der digitale Zwilling ermöglicht eine kontinuierliche Prozessoptimierung, indem er Daten nutzt, um ineffiziente Praktiken zu identifizieren und zu verbessern.

Historische Entwicklung und Meilensteine

Die Idee des digitalen Zwillings hat ihre Wurzeln im frühen 21. Jahrhundert, als Unternehmen begannen, digitale Modelle zur Unterstützung von Design- und Fertigungsprozessen zu nutzen. Die historische Entwicklung lässt sich in mehrere Schlüsselphasen unterteilen:

- Frühe 2000er Jahre: Erste Konzepte von digitalen Modellen in der Produktentwicklung, insbesondere in der Luft- und Raumfahrtindustrie.

- 2010: Der Begriff "digitaler Zwilling" wird in einem Bericht der NASA aufgegriffen, der sich mit der Überwachung von Raumfahrzeugen beschäftigt.

- 2015: Der digitale Zwilling wird in der Industrie 4.0 als Schlüsseltechnologie anerkannt, die die digitale Transformation von Produktionsprozessen vorantreibt.

- 2020: Fortschritte in der IoT-Technologie und Künstlicher Intelligenz ermöglichen eine breitere Anwendung des digitalen Zwillings in verschiedenen Industrien.

Diese Meilensteine zeigen, wie sich der digitale Zwilling von einem Konzept zu einer Schlüsseltechnologie entwickelt hat, die in einer Vielzahl von Sektoren, einschließlich Fertigung, Energie, Gesundheit und Transport, eingesetzt wird.

Unterschied zwischen physischem und digitalem Zwilling

Der physische Zwilling ist das eigentliche reale Objekt oder System, während der digitale Zwilling dessen virtuelle Darstellung ist. Die Unterschiede zwischen diesen beiden Zwillingstypen lassen sich wie folgt zusammenfassen:

| Merkmal | Physischer Zwilling | Digitaler Zwilling |

|---|---|---|

| Definition | Reales Objekt oder System | Virtuelles Modell des physischen Zwillings |

| Datenquelle | Physische Sensoren, Umgebungsbedingungen | Aktuelle Daten aus dem physischen Zwilling, Simulationen |

| Verwendung | Physische Operationen und Prozesse | Analyse, Simulation, Vorhersagen und Optimierungen |

| Kosten | Herstellung, Wartung, Betriebskosten | Entwicklungskosten, Wartung der Software |

Ein entscheidender Vorteil des digitalen Zwillings besteht darin, dass er Unternehmen ermöglicht, ihre physischen Zwillings durch Datenanalyse und Simulation zu optimieren, ohne in die realen Systeme eingreifen zu müssen. Dies reduziert die Risiken und Kosten, die mit physischen Tests und Änderungen verbunden sind.

Zusammenfassend lässt sich sagen, dass der digitale Zwilling ein leistungsfähiges Werkzeug ist, das Unternehmen in der Fertigung und anderen Industrien dabei hilft, ihre Prozesse zu verbessern, Risiken zu minimieren und letztendlich die Effizienz zu steigern. Die fortschreitende Entwicklung der Technologie und die Integration von Künstlicher Intelligenz und Internet of Things (IoT) werden die Möglichkeiten des digitalen Zwillings in der Zukunft weiter erweitern.

Anwendungen des digitalen Zwillings in der Fertigung

Der digitale Zwilling hat in den letzten Jahren eine bedeutende Rolle in der Industrie und insbesondere in der Fertigung eingenommen. Durch die Verwendung von digitalen Zwillingen können Unternehmen die Effizienz ihrer Produktionsprozesse erheblich steigern, Ausfallzeiten minimieren und innovative Produkte schneller auf den Markt bringen. In diesem Abschnitt werden wir die verschiedenen Anwendungen des digitalen Zwillings in der Fertigung detailliert untersuchen.

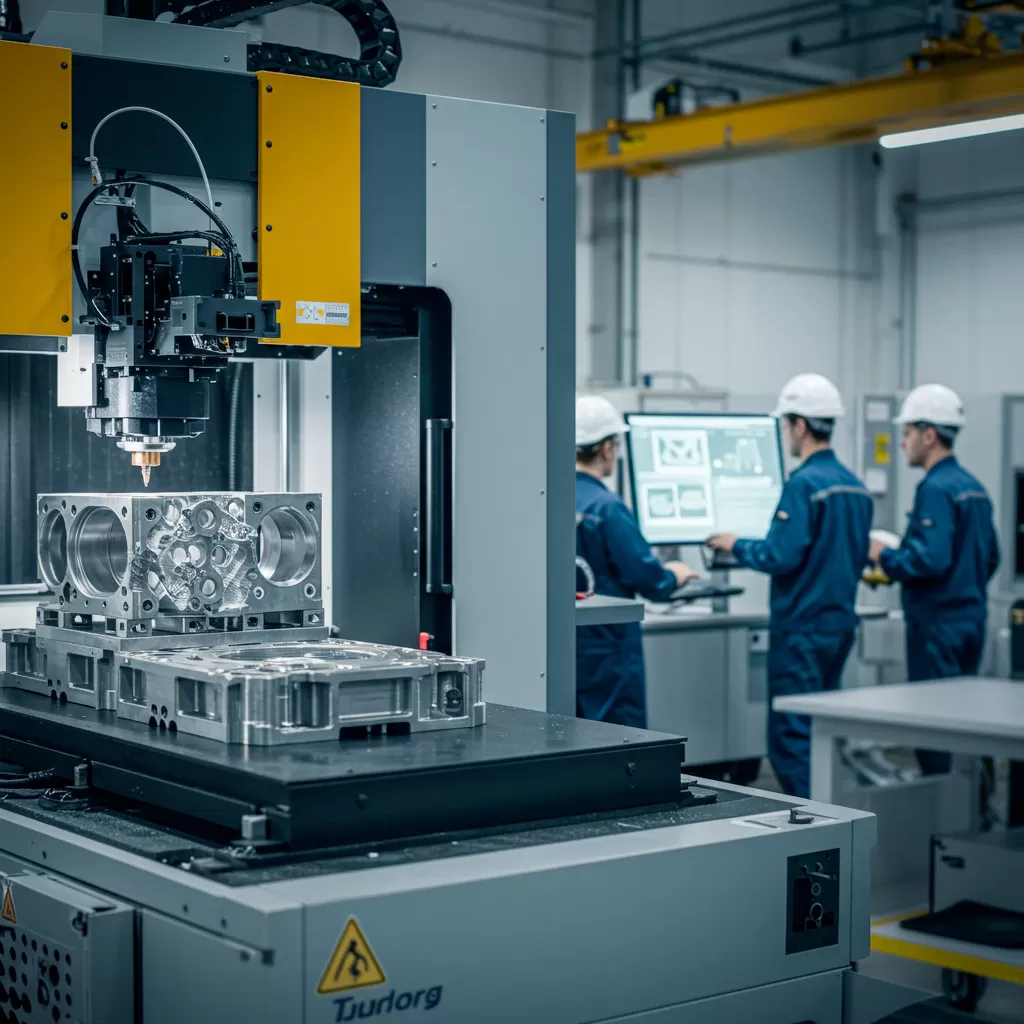

Prozessoptimierung und Effizienzsteigerung

Die Prozessoptimierung ist eines der Hauptziele der Implementierung eines digitalen Zwillings in der Fertigung. Der digitale Zwilling ermöglicht es, reale Produktionsprozesse in einer virtuellen Umgebung zu simulieren und zu analysieren. Unternehmen können dadurch Engpässe identifizieren, Abläufe verbessern und die Gesamteffizienz steigern.

- Simulation von Produktionsprozessen: Der digitale Zwilling ermöglicht die Erstellung von genauen Modellen der Fertigungsabläufe, die auf Echtzeitdaten basieren. Dadurch können Unternehmen verschiedene Szenarien durchspielen, um zu sehen, wie sich Änderungen im Prozess auf die Effizienz auswirken.

- Ressourcenauslastung: Durch die Analyse der Daten können Unternehmen die Auslastung von Maschinen und Personal optimieren. So können sie sicherstellen, dass alle Ressourcen bestmöglich genutzt werden.

- Reduzierung von Ausschuss: Mit Hilfe von Simulationen können Unternehmen potenzielle Fehlerquellen identifizieren und beseitigen, bevor sie in der realen Produktion auftreten, was zu einer signifikanten Reduzierung von Ausschuss und Nacharbeit führt.

Ein Beispiel für die erfolgreiche Anwendung des digitalen Zwillings in der Prozessoptimierung ist die Automobilindustrie. Hersteller wie BMW und Audi nutzen digitale Zwillinge, um ihre Produktionslinien kontinuierlich zu überwachen und zu optimieren. Durch den Einsatz von Sensoren und IoT-Technologien können sie Daten in Echtzeit sammeln und analysieren, um die Effizienz ihrer Produktionsprozesse zu maximieren.

Vorhersage von Wartungsbedarf und Ausfällen

Ein weiterer entscheidender Vorteil des digitalen Zwillings in der Fertigung ist die Fähigkeit, Wartungsbedarf und potenzielle Ausfälle vorherzusagen. Durch die Integration von IoT-Technologien und Sensoren können Unternehmen Daten über den Zustand ihrer Maschinen in Echtzeit sammeln und analysieren.

- Predictive Maintenance: Durch die Analyse historischer und aktueller Daten können Unternehmen Muster erkennen, die auf bevorstehende Ausfälle hindeuten. Dies ermöglicht eine rechtzeitige Wartung, bevor es zu einem Ausfall kommt, was kostspielige Stillstandszeiten vermeidet.

- Optimierung der Wartungsintervalle: Anstatt Wartungsarbeiten nach festen Zeitplänen durchzuführen, können Unternehmen diese auf der Grundlage tatsächlicher Daten und des aktuellen Zustands der Maschinen planen. Dies spart Zeit und Ressourcen.

- Verbesserte Betriebssicherheit: Durch die frühzeitige Identifikation von Problemen können Unternehmen nicht nur die Lebensdauer ihrer Maschinen verlängern, sondern auch die Sicherheit am Arbeitsplatz erhöhen.

Ein praktisches Beispiel für die Anwendung der vorausschauenden Wartung findet sich bei General Electric (GE), das digitale Zwillinge für seine Turbinen verwendet. Durch die kontinuierliche Überwachung und Analyse von Leistungsdaten können sie Wartungsbedarf vorhersagen und die Effizienz ihrer Anlagen steigern.

Virtuelle Prototypenerstellung und Produktentwicklung

Die virtuelle Prototypenerstellung ist eine der revolutionärsten Anwendungen des digitalen Zwillings in der Produktentwicklung. Unternehmen können digitale Zwillinge nutzen, um Prototypen in einer virtuellen Umgebung zu erstellen, bevor sie physische Modelle produzieren.

- Kosteneinsparungen: Die Erstellung von physischen Prototypen kann kostspielig und zeitaufwendig sein. Mit digitalen Zwillingen können Unternehmen virtuelle Prototypen erstellen, die in kürzerer Zeit und mit geringeren Kosten getestet werden können.

- Schnellere Markteinführung: Da digitale Prototypen schneller erstellt und getestet werden können, können Unternehmen ihre Produkte schneller auf den Markt bringen und so wettbewerbsfähig bleiben.

- Flexibilität und Anpassungsfähigkeit: Digitale Zwillinge ermöglichen es Unternehmen, schnell auf Feedback und Änderungen zu reagieren, ohne dass umfangreiche Anpassungen an physischen Prototypen erforderlich sind.

Ein Beispiel für die erfolgreiche Nutzung digitaler Zwillinge in der Produktentwicklung ist die Luftfahrtindustrie. Unternehmen wie Boeing nutzen digitale Zwillinge, um neue Flugzeugmodelle zu entwerfen und zu testen, bevor sie in die Produktion gehen. Dies ermöglicht eine schnellere und kostengünstigere Entwicklung neuer Flugzeuge.

Zusammenfassung der Anwendungen

Die Anwendungen des digitalen Zwillings in der Fertigung sind vielfältig und bieten Unternehmen erhebliche Vorteile. Von der Prozessoptimierung über die vorausschauende Wartung bis hin zur virtuellen Prototypenerstellung können Unternehmen durch den Einsatz digitaler Zwillinge ihre Effizienz steigern, Kosten senken und innovative Produkte schneller auf den Markt bringen.

| Anwendung | Vorteile | Beispiel |

|---|---|---|

| Prozessoptimierung | Erhöhung der Effizienz, Reduzierung von Ausschuss | BMW, Audi |

| Vorhersage von Wartungsbedarf | Minimierung von Ausfallzeiten, Kostenersparnis | General Electric |

| Virtuelle Prototypenerstellung | Kosteneinsparungen, schnellere Markteinführung | Boeing |

Insgesamt zeigt sich, dass der digitale Zwilling ein unverzichtbares Werkzeug für die moderne Fertigung ist. Mit der kontinuierlichen Weiterentwicklung von Technologien wie Künstlicher Intelligenz und dem Internet der Dinge wird die Bedeutung digitaler Zwillinge in der Industrie nur weiter zunehmen.

Zukünftige Trends und Herausforderungen

Die Industrie befindet sich in einem ständigen Wandel, und mit der fortschreitenden Digitalisierung gewinnen neue Technologien an Bedeutung. Insbesondere der digitale Zwilling hat sich als ein entscheidendes Instrument in der Fertigung etabliert. Doch mit den Vorteilen, die diese Technologie mit sich bringt, sind auch Herausforderungen verbunden. In diesem Abschnitt werden wir die zukünftigen Trends und Herausforderungen im Zusammenhang mit digitalen Zwillingen, insbesondere in Bezug auf die Integration von Künstlicher Intelligenz und IoT, Sicherheitsaspekte und Datenschutz sowie einen Ausblick auf die Industrie 4.0 und darüber hinaus, beleuchten.

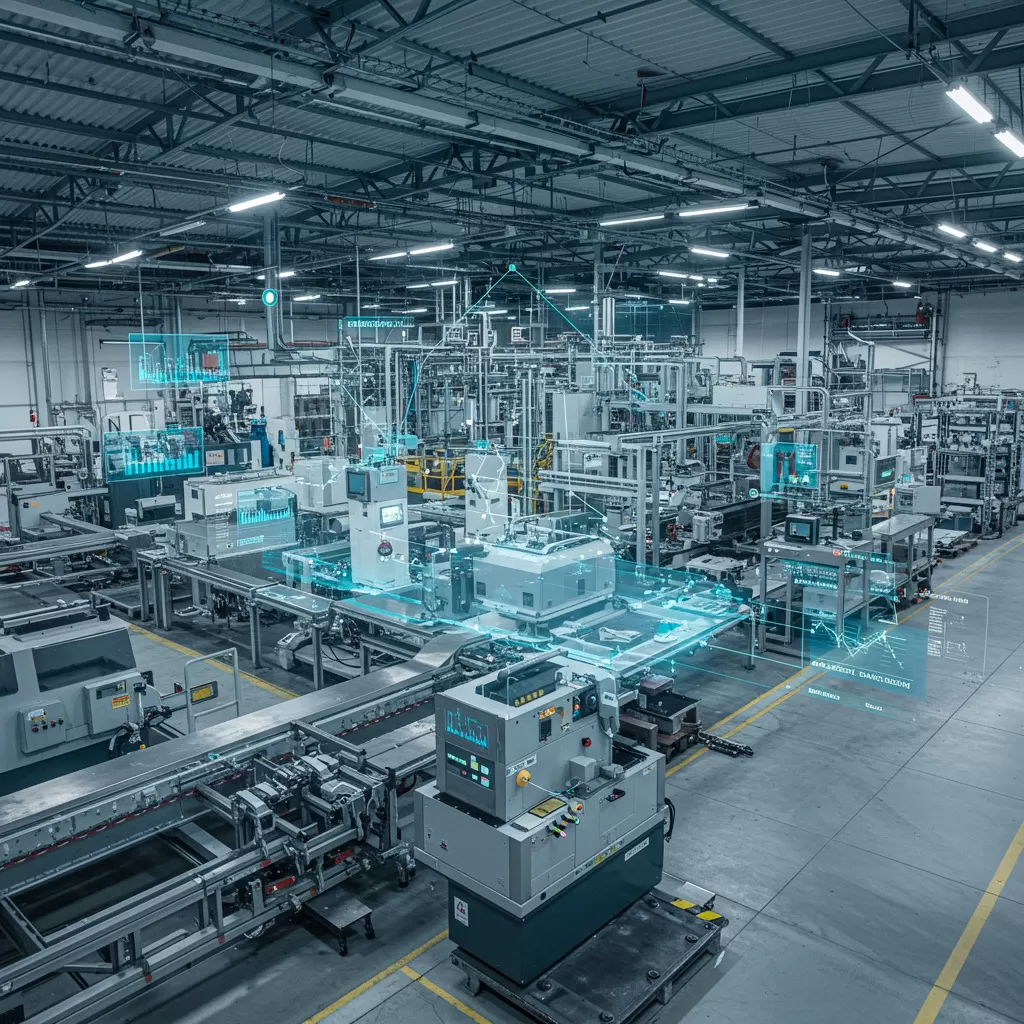

Integration von Künstlicher Intelligenz und IoT

Die Integration von Künstlicher Intelligenz (KI) und dem Internet der Dinge (IoT) in die Fertigung ist ein bedeutender Trend, der das Potenzial hat, die Art und Weise, wie Unternehmen operieren, grundlegend zu verändern. Der digitale Zwilling fungiert als Schnittstelle zwischen realen und virtuellen Welten und ermöglicht es, Daten in Echtzeit zu analysieren und zu verarbeiten.

- Verbesserte Entscheidungsfindung: KI-Algorithmen können große Datenmengen analysieren, um Muster zu identifizieren und fundierte Entscheidungen zu treffen. Dies ist besonders wichtig für die Prozessoptimierung, da Unternehmen so schneller auf Veränderungen im Produktionsprozess reagieren können.

- Predictive Analytics: Die Kombination von digitalen Zwillingen mit KI ermöglicht Vorhersagen über zukünftige Ereignisse, beispielsweise Wartungsbedarf oder potenzielle Ausfälle von Maschinen. Durch präventive Maßnahmen können Unternehmen Ausfallzeiten minimieren und die Effizienz steigern.

- IoT-Integration: Sensoren und vernetzte Geräte sammeln kontinuierlich Daten über den Produktionsprozess. Diese Daten können in digitale Zwillinge integriert werden, um ein umfassendes Bild der Betriebsgeschehnisse zu erhalten. Dies fördert die Transparenz und ermöglicht eine bessere Planung.

Ein Beispiel für die erfolgreiche Integration von KI und IoT in den digitalen Zwilling ist das Unternehmen Siemens. Mit ihrer MindSphere-Plattform nutzen sie IoT-Daten zur Optimierung von Fertigungsprozessen und zur Verbesserung der Produktqualität. Diese Art von Integration wird in Zukunft zunehmend zur Norm werden.

Sicherheitsaspekte und Datenschutz

Mit der zunehmenden Digitalisierung und dem Einsatz von Technologien wie digitalen Zwillingen steigt auch die Bedeutung von Sicherheitsaspekten und Datenschutz. Der Umgang mit sensiblen Daten erfordert besondere Aufmerksamkeit, insbesondere wenn es um die Vernetzung von Maschinen und die Übertragung von Daten geht.

- Cyber-Security: Die Vernetzung von Maschinen und Geräten macht sie anfällig für Cyberangriffe. Unternehmen müssen robuste Sicherheitsmaßnahmen implementieren, um ihre Systeme und Daten zu schützen. Dazu gehören Firewalls, Verschlüsselungstechnologien und regelmäßige Sicherheitsupdates.

- Datenschutzbestimmungen: Mit der Einführung der Datenschutz-Grundverordnung (DSGVO) in Europa müssen Unternehmen sicherstellen, dass sie die gesetzlichen Vorgaben einhalten. Dies betrifft insbesondere die Erfassung, Speicherung und Verarbeitung personenbezogener Daten. Der digitale Zwilling muss so gestaltet werden, dass er den Datenschutzanforderungen gerecht wird.

- Vertrauen der Verbraucher: Das Vertrauen der Verbraucher in die Datensicherheit ist entscheidend für den Erfolg von Unternehmen. Transparente Kommunikation über den Umgang mit Daten und Sicherheitsmaßnahmen kann dazu beitragen, das Vertrauen zu stärken.

Unternehmen wie Bosch haben Initiativen zur Verbesserung der Cybersicherheit implementiert, um ihre Systeme vor potenziellen Bedrohungen zu schützen. Die Herausforderung besteht darin, Sicherheitsmaßnahmen zu entwickeln, die gleichzeitig die Funktionalität und Effizienz der digitalen Zwillinge nicht beeinträchtigen.

Ausblick auf die Industrie 4.0 und darüber hinaus

Die Industrie 4.0, die als vierte industrielle Revolution bezeichnet wird, steht im Zeichen der Vernetzung, Digitalisierung und Automatisierung. Digitale Zwillinge spielen eine zentrale Rolle in dieser neuen Ära der Fertigung, da sie Unternehmen dabei helfen, effizienter und flexibler zu arbeiten.

- Adaptierbare Produktionssysteme: Die Integration von digitalen Zwillingen in die Fertigung ermöglicht es Unternehmen, ihre Produktionssysteme an sich ändernde Marktbedingungen anzupassen. Dies führt zu einer höheren Flexibilität und Reaktionsfähigkeit auf Kundenbedürfnisse.

- Nachhaltigkeit: Mit dem Fokus auf nachhaltige Praktiken in der Fertigung können digitale Zwillinge dazu beitragen, den Ressourcenverbrauch zu minimieren und den ökologischen Fußabdruck zu reduzieren. Durch die Simulation verschiedener Szenarien können Unternehmen umweltfreundlichere Entscheidungen treffen.

- Globale Vernetzung: Die Industrie 4.0 fördert die globale Vernetzung von Unternehmen und Lieferketten. Digitale Zwillinge ermöglichen es Unternehmen, über geografische Grenzen hinweg zusammenzuarbeiten und ihre Prozesse zu synchronisieren, was zu einer effizienteren Ressourcennutzung führt.

Ein Beispiel für die Anwendung von digitalen Zwillingen in der Industrie 4.0 ist der Automobilhersteller Ford, der digitale Zwillinge zur Optimierung seiner Produktionslinien und zur Verbesserung der Produktqualität einsetzt. In Zukunft wird erwartet, dass immer mehr Unternehmen diese Technologie übernehmen, um wettbewerbsfähig zu bleiben.

Fazit

Die Integration von Künstlicher Intelligenz und IoT in digitale Zwillinge, die Berücksichtigung von Sicherheitsaspekten und Datenschutz sowie die Ausblicke auf die Industrie 4.0 sind entscheidende Themen, die die Zukunft der Fertigung prägen werden. Unternehmen, die diese Trends proaktiv angehen und sich den Herausforderungen stellen, werden nicht nur ihre Effizienz steigern, sondern auch ihre Wettbewerbsfähigkeit sichern. Es ist von entscheidender Bedeutung, dass Unternehmen in Schulung und Technologie investieren, um das volle Potenzial der digitalen Zwillinge auszuschöpfen und gleichzeitig die Sicherheits- und Datenschutzanforderungen zu erfüllen. Die Zukunft der Fertigung ist digital, und der digitale Zwilling wird eine Schlüsselrolle in dieser Transformation spielen.