Flexible Maschinenkonzepte für die moderne Produktion

Die moderne Produktion steht vor der Herausforderung, sich kontinuierlich an sich wandelnde Marktbedingungen und Kundenbedürfnisse anzupassen. Flexible Maschinenkonzepte spielen dabei eine entscheidende Rolle, da sie es Unternehmen ermöglichen, effizienter und reaktionsschneller zu agieren. Diese Konzepte umfassen eine Vielzahl von Technologien und Strategien, die es ermöglichen, Produktionsprozesse dynamisch zu gestalten und Ressourcen optimal zu nutzen.

In den letzten Jahren hat die Entwicklung flexibler Produktionssysteme einen bemerkenswerten Wandel durchlaufen. Fortschritte in der Automatisierung, Robotik und künstlicher Intelligenz haben neue Möglichkeiten eröffnet, die Produktivität zu steigern und gleichzeitig Kosten zu senken. Dieser Artikel untersucht die verschiedenen Aspekte flexibler Maschinenkonzepte, beleuchtet technologische Innovationen und analysiert die Herausforderungen, denen Unternehmen gegenüberstehen, um in einer sich schnell verändernden Industrie erfolgreich zu sein.

Flexible Maschinenkonzepte in der modernen Produktion

Die moderne Produktion steht vor der Herausforderung, sich ständig ändernden Marktanforderungen und Kundenbedürfnissen anzupassen. In diesem Kontext gewinnen flexible Maschinenkonzepte zunehmend an Bedeutung. Diese Konzepte ermöglichen es Unternehmen, ihre Produktionslinien schnell und effizient umzurüsten, um unterschiedliche Produkte herzustellen oder bestehende Prozesse zu optimieren. Dieser Abschnitt beleuchtet die Definition und Bedeutung flexibler Maschinen, sowie die historische Entwicklung flexibler Produktionssysteme.

Definition und Bedeutung flexibler Maschinen

Flexible Maschinen sind Systeme, die in der Lage sind, sich an verschiedene Fertigungsanforderungen anzupassen. Sie zeichnen sich durch ihre Modularität und Reprogrammierbarkeit aus, was bedeutet, dass sie für verschiedene Produktionsaufgaben eingesetzt werden können, ohne dass signifikante Änderungen an der Hardware erforderlich sind.

Wichtige Merkmale flexibler Maschinen sind:

- Modularität: Flexible Maschinen bestehen aus verschiedenen Modulen, die je nach Bedarf hinzugefügt oder entfernt werden können.

- Reprogrammierbarkeit: Maschinen können einfach umprogrammiert werden, um unterschiedliche Produktionsaufgaben auszuführen.

- Automatisierung: Hoher Automatisierungsgrad, der menschliche Eingriffe minimiert und Effizienz steigert.

- Integration: Fähigkeit, in bestehende Produktionssysteme integriert zu werden, einschließlich der Nutzung von Software zur Überwachung und Steuerung.

Die Bedeutung flexibler Maschinen ergibt sich aus der Notwendigkeit, in einem wettbewerbsintensiven Umfeld schnell auf Veränderungen reagieren zu können. Unternehmen, die flexible Maschinen einsetzen, können:

- Produktionskosten senken durch effizientere Ressourcennutzung.

- Die Markteinführungszeit verkürzen, indem sie schneller auf Kundenwünsche reagieren.

- Die Produktvielfalt erhöhen, indem sie verschiedene Produkte in kleineren Losgrößen effizient herstellen.

Historische Entwicklung flexibler Produktionssysteme

Die Geschichte flexibler Produktionssysteme reicht bis in die Anfänge der industriellen Revolution zurück. Zu Beginn konzentrierte sich die Produktion auf Massenfertigung, die durch den Einsatz von Fließbändern und Standardisierung gekennzeichnet war. Dieses System war jedoch wenig anpassungsfähig und konnte nicht effektiv auf Änderungen der Nachfrage reagieren.

In den 1970er Jahren begannen Unternehmen, die Grenzen der Massenproduktion zu erkennen und suchten nach Alternativen. Die Einführung von Computertechnologie führte zu einem Paradigmenwechsel. Unternehmen entwickelten flexible Fertigungssysteme (Flexible Manufacturing Systems, FMS), die es ermöglichten, verschiedene Produkte in einem einzigen Produktionsprozess herzustellen. Diese Systeme nutzten computergestützte Steuerungen, um Maschinen zu koordinieren und die Produktion zu optimieren.

Ein Meilenstein in der Geschichte flexibler Maschinen war die Entwicklung von CNC (Computerized Numerical Control) Maschinen in den 1980er Jahren. Diese Maschinen konnten präzise gesteuert werden und ermöglichten eine höhere Flexibilität in der Bearbeitung von Materialien. Die Einführung von Robotern in den Produktionsprozess in den 1990er Jahren stellte einen weiteren wichtigen Fortschritt dar. Roboter konnten repetitive Aufgaben übernehmen, was die Effizienz steigerte und menschliche Fehler reduzierte.

Die letzten zwei Jahrzehnten haben die Entwicklung flexibler Maschinen weiter beschleunigt. Mit dem Aufkommen von Technologien wie dem Internet der Dinge (IoT) und Künstlicher Intelligenz (KI) können flexible Maschinen nun in Echtzeit Daten sammeln und analysieren, was zu einer noch höheren Effizienz und Anpassungsfähigkeit führt.

Zusammenfassend lässt sich sagen, dass flexible Maschinenkonzepte eine entscheidende Rolle in der modernen Produktion spielen. Sie ermöglichen es Unternehmen, sich schnell an Marktveränderungen anzupassen und die Produktionskosten zu senken, während sie gleichzeitig die Produktqualität und -vielfalt erhöhen. Die historische Entwicklung dieser Technologien zeigt einen klaren Trend hin zu mehr Flexibilität und Automatisierung, was für die Wettbewerbsfähigkeit in der heutigen Wirtschaft unerlässlich ist.

Technologische Innovationen und Trends

Die moderne Produktion durchläuft einen tiefgreifenden Wandel, der durch technologische Innovationen und Trends geprägt ist. Diese Entwicklungen sind entscheidend für die Schaffung flexibler Maschinenkonzepte, die den Anforderungen der heutigen Industrie gerecht werden. In diesem Abschnitt werden wir die verschiedenen technologischen Innovationen und Trends untersuchen, die die Maschinenproduktion revolutionieren und die Effizienz, Produktivität und Anpassungsfähigkeit in der Fertigung steigern.

Automatisierung und Robotik

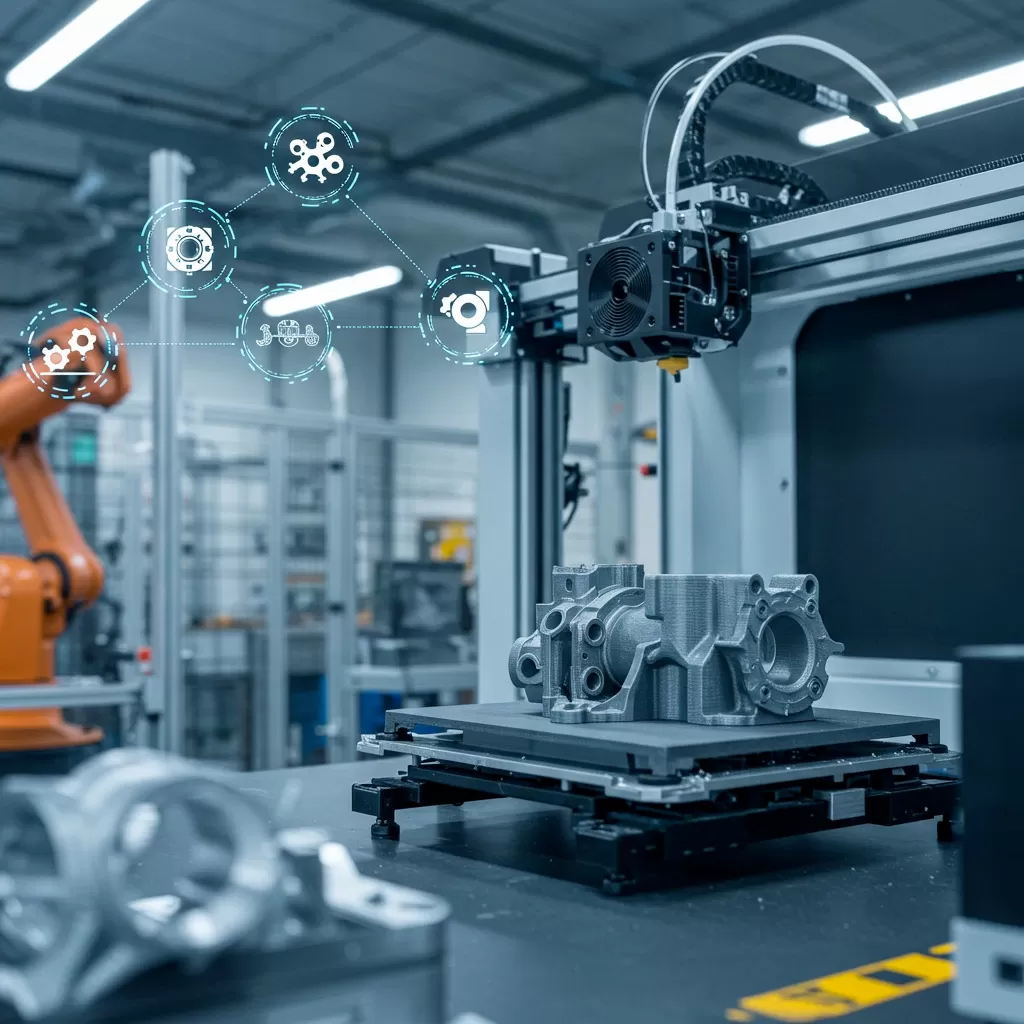

Die Automatisierung ist eine der grundlegenden Innovationen in der modernen Produktion. Sie umfasst die Verwendung von Technologien, um manuelle Prozesse durch automatisierte Systeme zu ersetzen. Dies hat zu einer signifikanten Steigerung der Effizienz und Produktivität geführt. Die Automatisierung reicht von einfachen Maschinen, die repetitive Aufgaben durchführen, bis hin zu komplexen Fertigungssystemen, die in der Lage sind, mehrere Schritte im Produktionsprozess autonom zu steuern.

Ein zentraler Aspekt der Automatisierung ist der Einsatz von Industrierobotern. Diese Roboter sind in der Lage, eine Vielzahl von Aufgaben zu übernehmen, die früher menschlicher Handarbeit vorbehalten waren. Sie können präzise und schnell arbeiten, was zu einer Reduzierung von Fehlern und einer Verbesserung der Produktqualität führt. Die Flexibilität moderner Industrieroboter ermöglicht es Unternehmen, schnell auf Änderungen in der Nachfrage zu reagieren und verschiedene Produkte effizient herzustellen.

- Steigerung der Produktionsgeschwindigkeit

- Reduzierung von Fehlerquoten durch präzisere Ausführung

- Erhöhung der Sicherheit am Arbeitsplatz durch den Ersatz gefährlicher Aufgaben

- Optimierung der Ressourcennutzung

Ein Beispiel für den Einsatz von Robotik in der Produktion ist die Automobilindustrie, wo Roboter zur Montage von Fahrzeugen, Lackierung und Qualitätskontrolle eingesetzt werden. Diese Technologien ermöglichen es den Herstellern, schneller auf Marktveränderungen zu reagieren und Produkte in unterschiedlichen Varianten anzubieten, ohne dass umfassende Umstellungen der Produktionslinie erforderlich sind.

Künstliche Intelligenz in der Maschinenproduktion

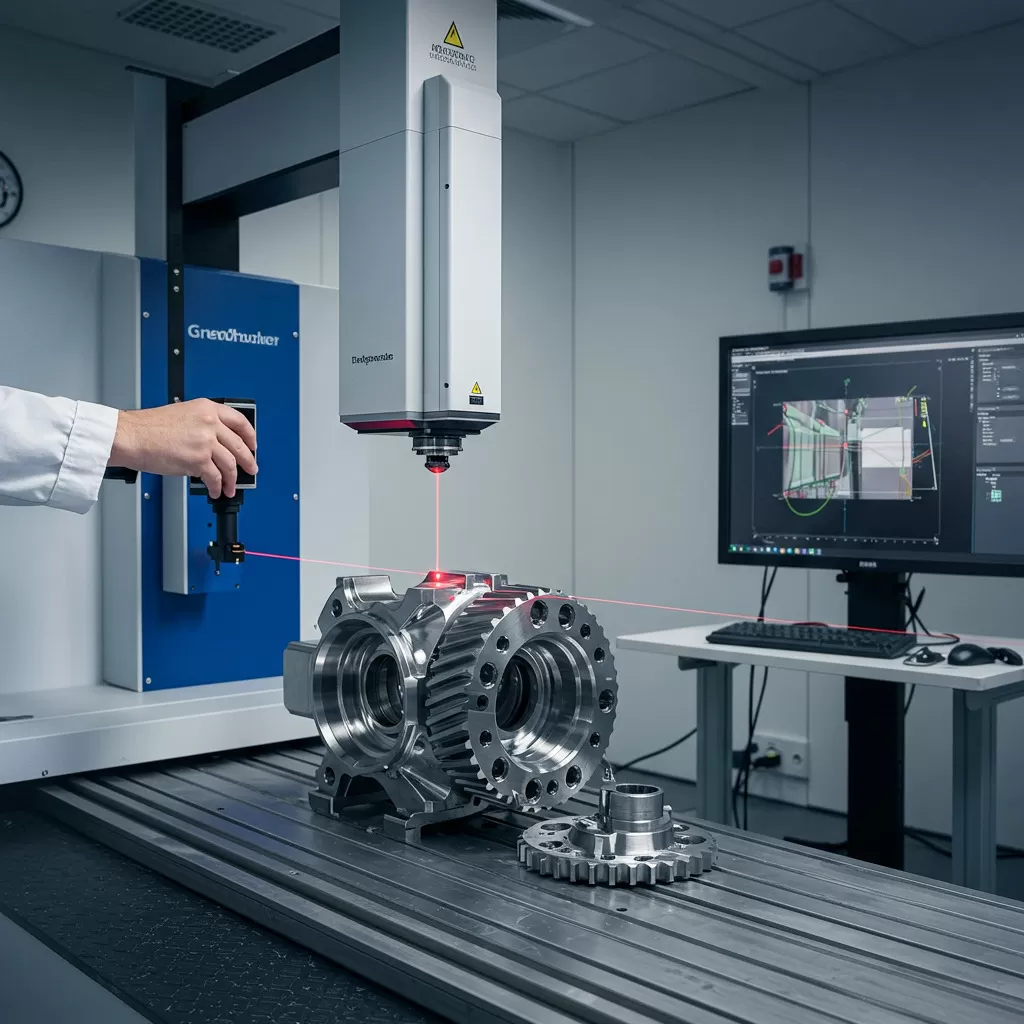

Künstliche Intelligenz (KI) spielt eine zunehmend wichtige Rolle in der Maschinenproduktion. Sie ermöglicht es Maschinen, aus Daten zu lernen, Muster zu erkennen und Entscheidungen zu treffen, die auf Echtzeitanalysen basieren. KI kann in verschiedenen Bereichen der Produktion eingesetzt werden, darunter Qualitätskontrolle, Wartung und Prozessoptimierung.

Ein bemerkenswerter Trend ist die Integration von KI-gesteuerten Systemen in Produktionslinien. Diese Systeme sind in der Lage, Anomalien zu erkennen und sofortige Anpassungen vorzunehmen, um die Effizienz zu maximieren. Zum Beispiel kann ein KI-gestütztes System in der Fertigung von Elektronikkomponenten automatisch defekte Teile identifizieren und aussortieren, wodurch die Qualität der Endprodukte verbessert wird.

Vorteile der Implementierung von KI in der Produktion:- Verbesserte Entscheidungsfindung durch Datenanalyse

- Erhöhung der Produktionsflexibilität

- Reduzierung der Ausfallzeiten durch vorausschauende Wartung

- Optimierung von Lieferketten durch Echtzeitanalysen

Ein weiteres Beispiel ist der Einsatz von KI in der vorausschauenden Wartung. Maschinen können kontinuierlich überwacht werden, um den Zustand und die Leistung zu analysieren. Auf diese Weise können potenzielle Probleme frühzeitig erkannt werden, bevor sie zu kostspieligen Ausfällen führen.

Internet der Dinge (IoT) in der Fertigung

Das Internet der Dinge (IoT) revolutioniert die Fertigungsindustrie, indem es eine Vernetzung von Maschinen und Geräten ermöglicht. IoT-fähige Geräte sammeln und übertragen Daten in Echtzeit, was eine tiefere Einsicht in den Produktionsprozess ermöglicht. Diese Vernetzung führt zu einer besseren Überwachung, Steuerung und Optimierung von Produktionssystemen.

Die Integration von IoT in die Produktion hat mehrere Vorteile:

- Erhöhung der Transparenz in der Lieferkette

- Optimierung der Produktionsabläufe durch Datenanalyse

- Verbesserte Kommunikation zwischen Maschinen und Menschen

- Erhöhung der Flexibilität durch Anpassung an Marktdynamiken

Ein Beispiel für die Anwendung von IoT in der Fertigung ist die Verwendung von Sensoren an Maschinen. Diese Sensoren sammeln kontinuierlich Daten über den Maschinenzustand, Temperatur, Druck und andere relevante Faktoren. Diese Informationen können verwendet werden, um die Leistung der Maschinen zu überwachen, Wartungsbedarf vorherzusagen und die Produktion effizienter zu gestalten.

Fazit

Technologische Innovationen wie Automatisierung, Robotik, künstliche Intelligenz und das Internet der Dinge haben die Maschinenproduktion grundlegend verändert. Unternehmen, die diese Technologien erfolgreich integrieren, können ihre Produktionsprozesse optimieren, die Effizienz steigern und besser auf die sich ständig ändernden Marktanforderungen reagieren. In einer zunehmend wettbewerbsorientierten Welt ist es für Hersteller entscheidend, sich an diese Trends anzupassen, um ihre Wettbewerbsfähigkeit zu sichern und zukünftige Herausforderungen zu meistern.

Herausforderungen und Lösungen in der flexiblen Produktion

Die moderne Fertigung steht vor einer Vielzahl von Herausforderungen, die sich aus der Notwendigkeit ergeben, flexibel auf Marktveränderungen zu reagieren. Die Anpassungsfähigkeit, Kosteneffizienz und die Notwendigkeit, Fachkräfte kontinuierlich weiterzubilden, sind zentrale Themen, die im Kontext flexibler Produktionssysteme von Bedeutung sind. In diesem Abschnitt beleuchten wir die wesentlichen Herausforderungen und präsentieren mögliche Lösungen.

Anpassungsfähigkeit an Marktveränderungen

In einer Welt, die sich ständig verändert, ist die Fähigkeit, sich schnell an neue Marktbedingungen anzupassen, entscheidend für den Erfolg eines Unternehmens. Flexible Maschinenkonzepte ermöglichen es den Herstellern, auf unterschiedliche Kundenbedürfnisse und Markttrends zu reagieren. Dennoch gibt es mehrere Herausforderungen, die bewältigt werden müssen, um diese Anpassungsfähigkeit zu gewährleisten.

- Marktanalysen und Prognosen: Eine präzise Marktanalyse ist notwendig, um Trends frühzeitig zu erkennen. Unternehmen müssen in der Lage sein, Daten über Kundenverhalten, Wettbewerber und technologische Entwicklungen zu sammeln und zu analysieren.

- Produktionsplanung: Die Planung der Produktion muss flexibel gestaltet werden, um auf Änderungen in der Nachfrage reagieren zu können. Dies erfordert agile Produktionsmethoden, die eine schnelle Umstellung der Maschinen ermöglichen.

- Lieferkettenmanagement: Eine flexible Fertigung hängt auch von einem reaktionsschnellen Lieferkettenmanagement ab. Unternehmen müssen eng mit ihren Zulieferern zusammenarbeiten, um Materialien und Komponenten schnell beschaffen zu können.

Um diese Herausforderungen zu bewältigen, setzen viele Unternehmen auf digitale Technologien. Durch den Einsatz von Datenanalysen und KI-gestützten Prognosen können sie fundierte Entscheidungen treffen und ihre Produktionskapazitäten entsprechend anpassen. Eine enge Zusammenarbeit zwischen verschiedenen Abteilungen, insbesondere zwischen Vertrieb, Produktion und Logistik, ist ebenfalls von entscheidender Bedeutung.

Kosteneffizienz und Ressourcennutzung

Ein zentrales Ziel flexibler Maschinenkonzepte ist die Erhöhung der Kosteneffizienz. Die Produktion muss kostengünstig sein, um wettbewerbsfähig zu bleiben. Gleichzeitig müssen Unternehmen jedoch darauf achten, ihre Ressourcen nachhaltig zu nutzen. Hierbei gibt es mehrere Herausforderungen, die überwunden werden müssen.

- Investitionskosten: Die Anschaffung flexibler Maschinen kann mit hohen Investitionskosten verbunden sein. Unternehmen müssen sorgfältig abwägen, ob die langfristigen Einsparungen die anfänglichen Ausgaben rechtfertigen.

- Wartung und Instandhaltung: Flexible Maschinen erfordern regelmäßige Wartung, um ihre Leistungsfähigkeit aufrechtzuerhalten. Die Kosten für Wartung und Instandhaltung müssen in die Gesamtkalkulation einbezogen werden.

- Ressourcenschonung: Die effiziente Nutzung von Rohstoffen und Energie ist entscheidend. Unternehmen müssen Strategien entwickeln, um Abfall zu minimieren und den Energieverbrauch zu optimieren.

Um Kosteneffizienz zu erreichen, setzen viele Unternehmen auf Lean-Management-Methoden. Diese Methoden zielen darauf ab, Verschwendung zu reduzieren und Prozesse zu optimieren. Zudem kann der Einsatz von Technologien wie IoT zur Überwachung des Ressourcenverbrauchs beitragen, wodurch Unternehmen proaktive Maßnahmen zur Kostenkontrolle ergreifen können.

Schulung und Weiterbildung für Fachkräfte

Die Einführung flexibler Maschinenkonzepte erfordert qualifizierte Fachkräfte, die in der Lage sind, mit neuen Technologien umzugehen. Die kontinuierliche Schulung und Weiterbildung der Mitarbeiter ist daher eine wesentliche Herausforderung für Unternehmen.

- Technologische Schulungen: Mitarbeiter müssen geschult werden, um die neuen Maschinen und Technologien effektiv nutzen zu können. Dies umfasst sowohl technische Fähigkeiten als auch das Verständnis für die neuen Produktionsprozesse.

- Interdisziplinäre Zusammenarbeit: Flexible Produktion erfordert oft die Zusammenarbeit zwischen verschiedenen Disziplinen. Schulungen sollten daher auch Teamarbeit und Kommunikation fördern.

- Lebenslanges Lernen: Die Technologien entwickeln sich ständig weiter. Unternehmen sollten eine Kultur des lebenslangen Lernens fördern, um sicherzustellen, dass ihre Mitarbeiter stets auf dem neuesten Stand sind.

Um diese Herausforderungen zu meistern, können Unternehmen Partnerschaften mit Bildungseinrichtungen eingehen, um maßgeschneiderte Schulungsprogramme zu entwickeln. E-Learning-Plattformen und regelmäßige Workshops können ebenfalls dazu beitragen, dass Mitarbeiter ihre Fähigkeiten kontinuierlich erweitern.

Fazit

Die Herausforderungen in der flexiblen Produktion sind vielfältig, doch mit den richtigen Strategien und Technologien können Unternehmen diese erfolgreich bewältigen. Die Anpassungsfähigkeit an Marktveränderungen, die Kosteneffizienz und die kontinuierliche Weiterbildung der Fachkräfte sind zentrale Aspekte, die es zu berücksichtigen gilt.

Durch die Implementierung innovativer Lösungen und den Einsatz von digitalen Technologien können Unternehmen nicht nur ihre Produktionsprozesse optimieren, sondern auch ihre Wettbewerbsfähigkeit in einem sich ständig verändernden Marktumfeld sichern. Die Zukunft der flexiblen Produktion liegt in der Fähigkeit, dynamisch auf Veränderungen zu reagieren und gleichzeitig die Effizienz und Nachhaltigkeit zu maximieren.